Persediaan Pengaman (Safety Stock) adalah persediaan tambahan yang diadakan untuk melindungi atau menjaga kemungkinan terjadinya kekurangan persediaan (stock out).

Apa yang dimaksud dengan Stok Pengaman (Safety Stock) ?

Persediaan Pengaman (Safety Stock) adalah persediaan tambahan yang diadakan untuk melindungi atau menjaga kemungkinan terjadinya kekurangan persediaan (stock out).

Apa yang dimaksud dengan Stok Pengaman (Safety Stock) ?

Stock Pengaman atau safety stock adalah persediaan yang diadakan untuk mencegah teradinya kekurangan persediaan ketika permintaan tidak pasti atau karena faktor yang menentukan besarnya persediaan ini adalah penggunaan bahan baku rata-rata selama periode tertentu sebelum barang yang dipesan datang dan waktu tunggu yang bervariasi. Assauri (2008)

Persediaan pengaman berfungsi untuk melindungi atau menjaga kemungkinan terjadinya kekurangan barang, misalnya karena penggunaan barang yang lebih besar dari perkiraan semula atau keterlambatan dalam penerimaan barang yang dipesan.

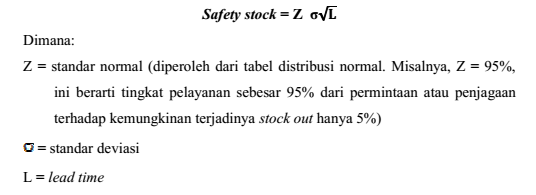

Menurut Heizer dan Render (2009), untuk menghitung besar safety stock dapat menggunakan metode sebagai berikut :

Johnson & Wood (1996) mengatakan bahwa Safety Stock adalah sejumlah persediaan barang yang ditambahkan untuk mencegah terjadinya kekosongan barang, yaitu kondisi dimana jumlah permintaan melebihi jumlah persediaan barang yang disediakan. Kejadian ini dikarenakan sifat permintaan yang fluktuatif dimana ketidakpastian permintaan terkadang menyebabkan peramalan akan kebutuhan di periode mendatang menjadi lebih sedikit dibanding dengan aktual yang terjadi dan atau dapat juga fluktuasi di dalam lead time itu sendiri.

Faktor ketidakpastian ini semakin diperkuat apaila antar titik - titik penumpukan ( echelon ) masing-masing memiliki persediaan barang yang benar-benar terdesentralisasi. Lebih lanjut Chase, Jacobs and Aquilano (2006) mendefinisikan safety stock sebagai sejumlah persediaan barang yang memang ditambahkan dari permintaan persediaan barang semula yang mendasarkan kepada ekspektasi permintaan dimasa yang akan datang.

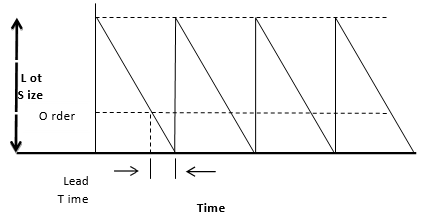

Pembelian barang atau bahan pada umumnya dilakukan dalam jumlah besar, sedangkan pemakaian atau pengeluaran dalam jumlah yang kecil-kecil, sehingga pola tingkat persediaan adalah naik sekaligus dan kemudian turun sedikit demi sedikit, demikian seterusnya.

Gambar di bawah ini menunjukkan pola tingkat persediaan yang teratur,

Gambar Pola tingkat Persediaan Teratur. Sumber: Fogarty (1991)

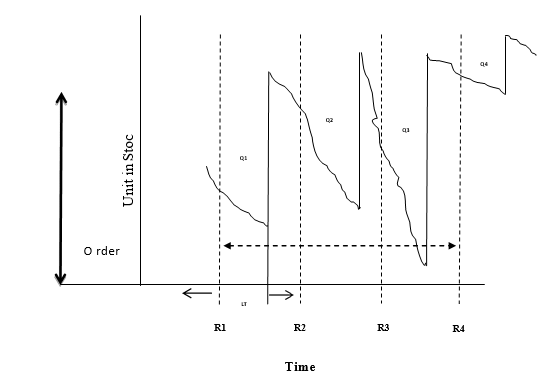

Namun di dalam kenyataan pemakaian atau pengeluaran barang atau bahan tidak teratur dari waktu ke waktu. Terkadang dalam suatu periode tertentu banyak, terkadang rendah, karena pengaruh di luar kemampuan perusahaan, misalnya karena perubahan pola permintaan konsumen. Bila tingkat persediaan tidak dapat memenuhi banyaknya pengeluaran maka kemungkinan akan terjadi kehabisan bahan, Pola tingkat persediaan pada kenyataannya bisa ditunjukkan dalam Gambar dibawah ini.

Gambar Pola tingkat Persediaan Tidak Teratur Sumber: Fogarty (1991)

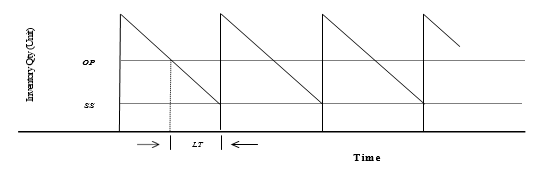

Untuk mencegah terjadinya kehabisan ( run out ) material, maka perusahaan pada umumnya menetapkan persediaan pengaman atau ” Safety Stock”, ”Buffer Stock” atau ”Reverse Stock ”, yaitu persediaan tambahan yang diadakan untuk melindungi atau menjaga kemungkinan terjadinya kehabisan bahan material atau barang.

Menurut Gopal and Cahill (1992) ada beberapa alasan mengapa diperlukan stok pengaman:

Untuk menjaga terhadap ketidakpastian dan perubahan lead time.

Penjadwalan.

Kualitas.

Adanya perubahan permintaan ( demand ).

Forecasting yang tidak memadai dan perencanaan supply-demand yang kurang.

Namun harus diingat bahwa setiap kali diadakan tambahan persediaan akan selalu menambah holding cost sebanyak persentase tertentu dari nilai persediaan tambahan tersebut. Oleh karena itu harus diusahakan agar persediaan pengaman tersebut tetap efisien yaitu biaya persediaan yang serendah mungkin. Tapi tentunya dengan tidak mengurangi efektifitas dari persediaan itu sendiri, yaitu tetap terjaminnya ketersediaan persediaan tersebut ketika akan dibutuhkan. Gabungan dari efisien dan efektif adalah kondisi persediaan yang optimal.

Gambar dibawah ini menunjukan pola tingkat persediaan dengan adanya persediaan pengaman, dengan jumlah pesanan yang tetap.

Gambar Pola tingkat persediaan Pengaman. Sumber: Fogarty (1991)

Chase, Jacobs and Aquilano (2006) membagi sistem persediaan barang menjadi dua model berdasar kapan untuk melakukan pemesanan ( When to order ):

Perbedaan utama dari kedua model diatas adalah sebagai berikut:

Model Fixed Time Period berdasarkan atas waktu ( time triggered ), dimana order terjadi pada interval waktu yang telah ditentukan.

Model Fixed Order Quantity berdasarkan kuantitas. Model ini menandakan perlunya pemesanan/order saat titik order tercapai. Lebih rinci mengenai keduanya akan dijelaskan dibawah ini.

Model persediaan barang ini juga dikenal dengan sebutan periodic review. Model ini menyarankan bahwa untuk melakukan pemesanan kembali untuk setiap jangka waktu yang tetap. Order yang dilakukan dapat berubah-ubah tergantung dari seberapa besar penggunaan tingkat persediaan barang di dalam masing-masing periode. Perhitungan persediaan dan penempatan pesanan dalam jangka periodik terkadang terjadi pada saat penjual mengadakan kunjungan rutin ke pelanggan dan mengambil pesanan untuk produk-produk mereka, atau saat pembeli ingin menggabungkan pesanan untuk menghemat biaya transportasi.

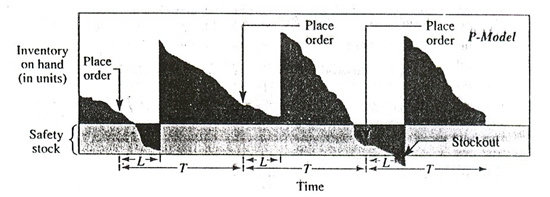

Gambar Model Fixed Time Period Sumber: Chase, Jacobs and Aquilano (2006)

Frekuensi pemeriksaan ditentukan berdasarkan keputusan manajemen dan cukup bervariasi tergantung kepada tingkat pengawasan yang dikehendaki manajemen. Kelompok bahan kelas X mungkin diadakan pemeriksaan seminggu sekali, kelas Y sebulan atau dua bulan sekali, kelas Z kuartalan atau setengah tahun.

Model Fixed Time Period ini, mempunyai jumlah pesanan yang bervariasi dari waktu ke waktu yang tergantung kepada tingkat penggunaan. Hal ini biasanya membutuhkan tingkat stok pengaman yang cukup tinggi dibandingkan dengan sistem jumlah pesanan tetap. Sistem pesanan tetap mengasumsikan perhitungan kontinyu terhadap jumlah stok saat itu, dengan order yang seketika ditempatkan saat titik pemesanan kembali ( reorder point ) tercapai.

Sebaliknya Fixed Time Period mengasumsikan bahwa persediaan dihitung pada saat interval waktu yang telah ditentukan sehingga mungkin terjadi bahwa kebutuhan banyak akan menarik jumlah persediaan hingga nol setelah pesanan dikeluarkan. Kondisi ini dapat tidak diketahui hingga periode berikutnya terlewati sedangkan order baru masih membutuhkan waktu untuk mendatangkannya. Hal yang sangat mungkin terjadi adalah kekurangan stok melalui sepanjang waktu review, T, dan jangka waktu pesanan ( Lead Time ), L. Stok pengaman harus melindungi kita terhadap kekurangan material selama periode evaluasi ataupun selama jangka waktu pesanan hingga order diterima.

Rumus yang digunakan untuk menentukan jumlah barang yang dipesan adalah :

Dimana :

q = d ( T+L ) + z σT+L - I

q = Jumlah barang yang harus dipesan

T = Periode evaluasi (hari)

L = Jangka waktu pesanan/ lead time

d = Konsumsi rata – rata harian

zσT+L = Standar deviasi permintaan selama periode evaluasi T dan lead time L

I = Jumlah stok yang ada ditambah dengan yang sedang dalam pemesanan

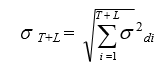

dan Safety stock untuk model fixed time period sebagai berikut :

safety stock = z s T+L

untuk

dengan menganggap sigma d konstan dan setiap hari bersifat independent, persamaan diatas dapat ditulis kembali :

![]()

dimana

T = lamanya periode review

L = lead time (dalam hari atau bulan)

Karakteristik Model Fixed Time Period :

Dapat digunakan untuk independent demand ataupun dependent demand. Tapi dilihat dari segi efisiensi akan lebih baik jika digunakan untuk independent demand.

Dependent demand : memiliki sifat bahwa kebutuhan bahan tergantung dengan kebutuhan bahan lainnya.

Independent demand : memiliki sifat bahwa kebutuhan bahan tidak tergantung dengan kebutuhan bahan lainnya.

Sifat kegiatan produksi yang terus menerus ( continues process ).

Jika dipergunakan untuk dependent demand dan proses produksi yang terputus – putus ( intermitten ), sulit untuk menghitung permintaan selama periode putaran jika satu jenis bahan dipergunakan untuk berbagai macam produk yang berbeda.

Untuk bahan yang pembeliannya harus direncanakan beberapa bulan sebelumnya karena ketidakteraturan jadwal produksi dari para pemasok.

Model yang biasa disebut dengan continues review atau dikenal pula dengan reorder point, mempunyai prinsip dasar yaitu pemesanan kembali akan dilakukan apabila jumlah persediaan barang yang dimiliki jatuh dalam batas tertentu dari tingkat minimum persediaan barang yang diperkenankan (reorder point). Atau dengan kata lain model ini mengasumsikan penempatan order terjadi pada saat sisa persediaan mencapai titik order yang telah ditentukan sehingga jumlah persediaan harus selalu dikontrol. Sistem ini mewajibkan bahwa setiap kali pengeluaran atau pun penambahan persediaan dibuat, catatan harus diperbaharui untuk memastikan bahwa titik order telah tercapai atau belum.

Tabel Beberapa perbedaan yang mempengaruhi pemilihan sistem

| Deskripsi | Q Model | P Model |

|---|---|---|

| Fixed Order Quantity Model | Fixed Time Period Model | |

| Jumlah yang di order | Tetap | Bervariasi |

| Waktu ketika melakukan order | Ketika posisi persediaan sudah mencapai ROP (Reorder Point) | Dalam periode waktu yang telah ditentukan (periodic review ) |

| Pencatatan | Dihitung setiap kali barang keluar dan masuk | Dihitung hanya pada saat waktu tertentu (periodic review ) |

| Ukuran (size ) dari persediaan | Lebih sedikit dari Fixed Time Period Model | Lebih besar dari Fixed Order Quantity Model |

| Usaha (durasi waktu) untuk menjaga | Lebih besar dari Fixed Time Period Model | |

| Jenis persediaan | Harga per unit yang mahal, material yang penting dan kritis |

Sumber: Chase, Jacobs and Aquilano (2006, 596)

Pada Fixed Order Quantity harus ditentukan Re-order Point, R , yaitu kapan suatu order hendak dilakukan kembali dan besarnya order yaitu Q. Re- order Point, R, biasanya merupakan jumlah unit tertentu. Pesanan sejumlah Q ditempatkan saat stok masih ada dan mencapai titik order, R. Posisi stok ditentukan dengan jumlah stok saat itu ditambah dengan jumlah yang telah dipesan dikurangi dengan jumlah back-order.

Model ini mempunyai asumsi-asumsi sebagai berikut:

Model Fixed Order Quantity dihitung sehingga meminimumkan biaya langsung penyimpanan ( holding/carrying cost ) dan biaya pesanan ( ordering cost ) dengan menggunakan rumus berikut (Chase, Jacobs and Aquilano, 2006, 598 ) :

EOQ = √ ( 2 DS/H)

Dimana :

D = penggunaan atau permintaan yang diperkirakan per periode waktu (setahun).

S = biaya pemesanan per pesanan.

H = biaya penyimpanan per unit per tahun.

Bila persediaan sudah mencapai order point , maka petugas segera membuat pesanan dan dikirimkan kepada pemasok yang segera akan mengirim bahan dan persediaan akan kembali ke tingkat maksimum. Dengan demikian selama kegiatan pengeluaran bahan, tingkat persediaan dipertahankan antara minimum dan maksimum.

Model ini dapat diterapkan dengan anggapan-anggapan sebagai berikut :

Untuk mengetahui berapa banyak (dalam unit) reorder point dilakukan, dengan menggunakan persamaan berikut (Chase, Jacobs and Aquilano , 2006):

R = d L + z σ L

Dimana

R = reorder Point

d = Rata – rata tingkat permintaan yang diramalkan

L = Lead Time

z = Angka standar deviasi untuk tingkat layanan yang diharapkan

σL = standar deviasi selama lead time

Gambar dibawah ini menunjukan hubungan R dan Q dimana saat posisi stok mencapai titik R, maka order ditempatkan. Order ini diterima pada akhir periode L.

Di dalam prakteknya manajer harus bisa mengantisipasi keterlambatan kedatangan pesanan. Langkah yang umum dilakukan oleh manajer di dalam mengantisipasi masalah lead time tersebut adalah dengan membuat kebijakan reorder point . Kebijakan didalam menentukan reorder point melibatkan dua hal, pertama tingkat permintaan yang diperkirakan terjadi selama lead time dan hal yang kedua adalah besarnya Safety Stock (Persediaaan pengaman), yang besarnya tergantung dari tingkat layanan yang diinginkan.

Dari penjelasan diatas didapat kesimpulan bahwa sistem yang menggunakan model Fixed Order Quantity ini secara teknis menggunakan dua macam perhitungan, perhitungan yang pertama adalah menentukan besarnya jumlah pesanan yang optimal (EOQ) dan perhitungan yang kedua adalah menentukan berapa batas minimum persediaan barang yang harus dijaga ada ditangan R. Dengan kata lain pada saat tingkat persediaan barang menyentuh R, perusahaan harus melakukan pesanan sejumlah EOQ . Hal yang perlu diperhatikan adalah bahwa untuk mengetahui kapan tingkat persediaan barang menyentuh titik R, sistem yang menggunakan Fixed Order Quantity ini disyaratkan harus terus menerus memonitor kondisi stoknya.