Proses Produksi Pembuatan Gula

Proses adalah cara, metode, dan teknik bagaimana sesungguhnya sumber-sumber modal tenaga kerja, bahan dan dana yang ada diubah untuk memperoleh hasil. Sedangkan produksi adalah kegiatan untuk menciptakan atau memperoleh hasil. Jadi proses produksi dapat diartikan sebagai cara, metode, dan teknik untuk menciptakan atau menambah kegunaan barang atau jasa dengan menggunakan sumber-sumber ( tenaga kerja, mesin dan dana yang tersedia).

PT.Rajawali I Unit PG.Krebet Baru II menggunakan metode sulfitasi alkalis dalam proses pemurnian dengan produk berupa gula dengan kulialitas SHS ( Super High Sugar). Sedangkan hasil sampingannya berupa tetes ( molasses ), ampas ( baggase ) dan blothong ( black solid ). Pada prinsipnya proses pembuatan gula Kristal putih dari ebu adalah dengan mengambil zat gula semaksimal mungkin dalam batang tebu. Demikian pula dengan presentase nira yang terbawa dalam ampas tebu akan digunakan sebagai bahan bakar pada boiler.

Bahan Baku yang Digunakan

Bahan baku yang digunakan di PG. Krebet Baru I adalah tebu. Bahan baku ini diperoleh dari tanaman rakyat (petani) yang dikenal dengan nama Tebu Rakyat Indonesia. Namun demikian pabrik gula yang menyediakan bibit tebu yang baik intuk kemudian ditanam oleh petani yang sebelumnya sudah mengadakan transaksi kontrak dengan pabrik gula.

Proses Produksi

Proses produksi adalah suatu proses untuk mengubah barang mentah menjadi barang jadi dimana tebu diproses menjadi gula. Dalam proses produksi ada beberapa bahan yang digunakan antara lain :

- Bahan mentah, bahan mentah yang digunakan adalah tebu yang sesuai standar yang telah ditentukan perusahaan.

- Bahan pembantu, bahan pembantu yang dignakan adalah susu kapur, belerang, air imbibisi, air tawar, kaorit, anti buih, soda cair, klorida dan phosphate.

Produk yang dihasilkan dalam pembuatan gula ini adalah SHS ( Super High Sugar ) yang berwarna putih. Hasil sampingannya adalah blothong yang digunakan untuk pupuk dan ampas yang digunakan unuk bahan bakar boiler serta tetes untuk bahan dasar alcohol, vetsin, dll. Dalam proses produksi PG. Krebet Baru II melalui beberapa proses dan tahapan :

- Stasiun gilingan

- Stasiun pemurnian

- Stasiun penguapan

- Stasiun masakan

- Stasiun puteran

- Stasiun penyelesaian

-

Persiapan

Emplacement adalah tahapan persiapan yang bertujuan untuk menjaga tebu yang telah dipanen dan siap giling tidak mengalami keterlambatan serta menjaga persediaan tebu yang akan diproses. Adapun tahapan-tahapan yang harus dilakukan dalam proses persiapan, antara lain :

-

Persiapan Tebu

Tidak sembarang tebu dapat ditebang dan dibawa ke pabrik untuk digiling. Sebelum ditebang petani harus menggunakan waktu tebang yang tepat agar tebu yang akan diolah tidak terlalu tua ataupun terlalu muda. Tebu yang telah dipanen harus segera dibawa ke pabrik untuk digiling agar mutu tebu tetap terjaga.

-

Pengangkutan tebu dengan truk

Tebu yang telah dipanen segera dibawa ke pabrik menggunakan truk, kemudian dari truk tebu diangkat ke emplacement pabrik untuk ditimbang.

-

Penimbangan tebu

Tujuan penimbangan tebu adalah untuk mengetahui banyaknya tebu yang diterima dari kebun petani. Untuk mengetahui berat tebu yang akan digiling maka dilakukan dua kali penimbangan, yaitu :

- Timbangan Bruto : penimbangan dilakukan pada truk yang memuat tebu sehingga diketahui erat kotornya ( berat truk + berat tebu )

- Timbangan Tara : penimbangan dilakukan pada truk yang telah dibongkar muatannya sehingga diketahui berat bersih dari tebu yang telah diangkut truk tersebut.

-

Pengangkutan tebu dengan menggunakan lori

Setelah berasal dari emplacement pabrik untuk ditimbang selanjutnya tebu dimasukkan ke dalam lori-lori yang ditarik pleh lokomotif menuju cane table pada stasiun gilingan.

-

Stasiun Gilingan

Stasiun gilingan merupakan stasiun dimana bahan dasar pembuatan gula (tebu) akan diproses untuk digiling. Tujuan dari gilingan adalah untuk mengambil nira semaksimal mungkin dengan cara diperah.Selain untuk memecah nira, stasiun ini juga harus menyediakan menyediakan ampas tebu sebagai bahan bakar boiler.

-

Gilingan

Serat-serat yang dibawa oleh cane carrier II menuju gilingan I. Pada gilingan I, terdapat 3 rol utama dan !rol pembantu masikan ( feeding roll ). Pada gilingan feeding roll berfungsi sebagai pengatur serabut tebu yang akan digiling agar tidak terlalu banyak dan juga berfungsi agar tidak terjadi slip pada gilingan. Feeding roll pada gilingan I digerakkan dengan menggunakan Haghlunds . Kecepatan Haghlunds dapat diatur sesuai dengan kebutuhan atau permintaan yang diinginkan. Tujuan dari gilingan I yang dilengkapi dengan feeding roll adalah untuk memerah nira semaksimal mungkin. Ampas pada gilingan I akan digunakan sebagai bahan pada gilingan II, sedangkan nira yang dihasilkan dialirkan ke bak penampungan nira.

-

Gilingan II

Ampas pada gilingan I dimasukkan pada gilingan II menggunakan intermediate carrier 1 ( system cane carrier ) setelah mendapat ambibisi dari nira perahan hasil dari gilingan III. Intermediate carrier ini mempunyai cakar yang berguna mengangkut ampas ke gilingan berikutnya. Nira yang dihasilkan ditampung dalam bak nira mentah bersama nira hasil gilingan I. Nira hasil giligan I dan II inilah yang kemudian diolah menjadi gula Kristal sedangkan ampasnya digunakan sebagai hasil gilingan II

-

Gilingan III

Ampas dari gilingan II masuk ke gilingan III menggunakan intermediate carrier II dan mendapat imbibisi dari perahan nira dari hasil gilingan IV.Nira yang dihasilkam gilihan III digunakan sebagai imbibisi pada gilingan II dan ampasnya digunakan sebagai bahan pada gilingan IV .

-

Gilingan IV

Ampas dari gilingan III masuk dalam gilingan IV menggunakan intermediate carrier III .Dan mendapat imbibisi dari perahan nira hasil dari gilingan V. Nira yang dihasilkan oleh gilingan IV digunakan sebagai imbibisi pada gilingan III dan ampasnya digunakan sebagai bahan pada gilingan V.

-

Gilingan V

Ampas dari gilingan IV dimasukkan ke gilingan V menggunakan intermediate carrier IV .Setelah disiram air tawar hasil dari stasiun penguapan bersuhu 70- 800C. Nira yang dihasilkan oleh gilingan V digunakan sebagai imbibisi pada gilingan IV dan ampasnya menuju bagasse elevator yang akhirnya digunakan sebagai bahan pembakaran pada boiler .

-

Stasiun pemurnian

Stasiun pemurnian merupakan stasiun untik memisahkan nira mentah dari bahan-bahan bukan gula yang terkandungdalam nira. Nira mentah yang dihasilkan dari stasiun gilingan bersifat asam dengan pH sekitar 5,5 – 6,0 dan berwarna keciklayan dengan kondisi agak keruh karena masih terdapat kotoran-kotoran yang terlarut maupun tidak terlarut. Kotoran-kotoran yang ada berupa tanah, zat-zat organic, protein, lemak, zat lilin, zat pewarna, klorofil, serta bahan-bahan anorganik seperti garam kalium, kalsium, magnesium, natrium, aluminium, besi dan sebagainya. Pada stasiun ini kotoran-kotoran tersebut dibersihkan dan di endapkan sebagai upaya untuk mendapatkan produk gula yang sebaik mungkin baik dari segi kualitas maupun kuantitas.

-

Proses Pemurnian

Nira mentah yang sudah ditimbang dipanaskan pada juice heater I dengan suhu 70oC. Setelah itu nira dialirkan ke dalam static mixer tower , pada static mixer tower nira ditambah susu kapur sampai pH nira naik menjadi kurang lebih 7,2 dan dinaikkan lagi nilai pHnya sampai kurang lebih 9,5 dengan mengalirkan nora pada static mixer tower ini, selanjutnya dimaskkan kedalam bejana sulfitasi nira mentah. Pada reaktor ini dialirkan gas SO2 untuk menetralkan.

Kelebihan susu kapur dalam membentuk garam kalsium sulfit (CaSo2) yang berfungsi sebagai endapan. Senyawa (CaSO3) dan Ca3(PO4)2 adalah senyawa yang akan menarik kotoran-kotoran yang ada didalam nira dan membentuk flok yang bias mempercepat proses terjadinya endapan.

Kemudian nira dialirkan ke flash tank untuk menguapkan gas-gas yag ada di dalam nira yang bisa mengganggu dalam proses pengendapan. Kemudian nira dilairkan menuju kedalam tangki pengendapan SRI untuk penambahan flokulan accoflock A110 sebagai pemercepat proses pengendapan. Nira yang dijernihkan dialirkan ke DSM Screen untuk disaring lagi dan dialirkan menuju juice heater II untuk dipanaskan sampai suhu 100oC.Dari juice heater II nira dialirkan ke clarifier yang selanjutnya ke voor cooker . Sedangka nira kotor dari door clarifier menuju mixer dan ditambahkan dalam bahan-bahan pembantu pembersihan yaitu :

-

Stasiun Penguapan

Stasiun penguapan bertujuan untuk menguapkan air yang terkandung dalam nira dalam kepekatan jenuh. Untuk menghindari terjadinya kerusakan sukrosa, maka proses penguapan dilakukan dalam kondisi vacuum. Dengan demikian temperatur mengikuti titik didih nira dan kecepatan penguapan tinggi.

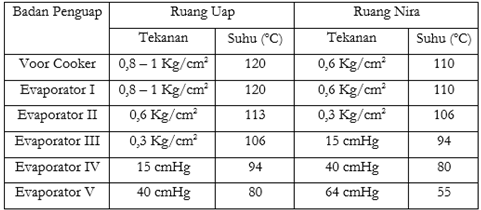

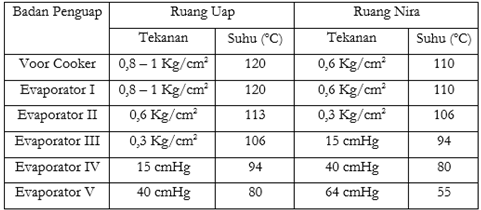

Nira encer dari tangki nira jenuh (clear juice) dipompa ke pre evaporator (voor coker) yang bertujuan memberikan pemanasan pendahuluan dengan ±120oC dengan tekanan 0,8-1kg/cm2. Suhu nira adalah 110oC warna gula akan menjadi merah kecoklatan karena sukrosa rusak. Pemanasan dilakukan dengan uap bekas dari turbin uap.Uap yang dihasilkan voor cooker digunakan sebagai pemanas pada juice heater dan masakan (sebagai bleaching). Sedangkan uap yang telah dipakai akan keluar menjadi kondesat.

Nira dari voor cooker masuk ke BP I dan mengalami pemanasan dengan suhu 120oC dengan tekanan uap 0,9 kg/cm2 dan suhu nira110oC.Uap yang dihasilkan dibagi menjadi dua yaitu uap pemanas BP II dan sebagai bleaching pada masakan.Selanjutnya nira dialirkkan ke BP II dengan suhu pemanas 113oC dengan tekanan 0,3 kg/cm2. Uap yang dihasilkan digunakan untuk pemanas BP III dipanaskan lagi menjadi BP IV dengan uap air BP III. Suhu nira menjadi 80oC dan tekanan 40 cmHg. Dari BP IV dipanaskan lagi pada BP V dengan uap dari BP suhu nira menjadi 55oC dengan tekanan 64 cmHg.

Nira kental yang dihasilkan BP IV dialirkan ke tangki sulfitasi II dan diberi SO2 untuk mengembalikan pH alami nira dan memucatkan warna nira.Kemudian dipompa lagi menuju peti tunggu untuk dimasak.

Uap nira yang dihasilkan pada BP V dihubungkan dengan sap vanger untuk menangkap atau menyaring nira yang ikut teruapkan.Kemudian air ditarik oleh jet condenser menuju spray pond . Fungsi dari spray pond adalah untuk mendinginkan air yang bersinggungan dengan uap bekas yang kemudian air dan uap bekas tersebut disemprotkan di spray pond maka suhu air akan menjadi turun dan setelah suhu air tutun maka air akan kembali ke injeksi. Pada spray pond , BP I dan BP II uap akan terkondensasi ditampung di tangki pure water sebagai pengisi ketel. Sedangkan uap air pada BP IV dan V yang terkondensasi akan ditampung pada generator service tank untuk air proses.

-

Stasiun Masakan (Kristalisasi)

Bertujuan untuk membentuk dan membesarkan kristal gula dari larutan pekat (nira kental). Di PG. Krebet Baru II menggunakan 3 tahap kristalisasi yaitu dengan system ACD gula dari masakan A sebagai produk utama kristal gula SHS, gula dari masakan D digunakan sebagai bibitan masakan C, sedangkan gula dari masakan C digunakan sebagai bibitan masakan A. gula yang terkandung dalam nira kental tidak dapat dikristalkan dengan sekali masak, karena itu proses kristalisasi dilakukan secara bertahap. Proses kristalisasi bekerja pada kondisi vacum (60 cmHg). Hal ini untuk menghindari kerusakan gula pada suhu tinggi.

Tahapan-tahapan Dalam Proses Kristalisasi

Terdapat beberapa tahapan dalam proses kristalisasi gula :

- Tahap pemekatan nira, yaitu pemanasan nira sampai menjadi lewat jenuh.

Keadaan lewat jenuh menyebabkan terbentuknya pola kristal sukrosa. Kristalisasi diusahakan terjadi pada suhu serendah mungkin karena pada suhu tinggi menyebabkan karamelisasi sukrosa. Oleh sebab itu digunakan kondisi vakum pada pan masakan di stasiun masakan.

- Tahap pembibitan, yaitu penambahan bibit Kristal yang berfungsi sebagai inti Kristal.

- Tahap pembesaran Kristal, yaitu pembesaran inti Kristal yang telah terbentuk dengan pelapisan molekul-molekul sukrosa pada inti Kristal. Penempelan tersebut terjadi karena adanya adhesi antara permukaan inti Kristal dengan molekul-molekul sukrosa.

Proses Kristalisasi

Kristalisasi sukrosa terbentuk dari molekul-molekul didalam larutan encer.Bila jarak antara molekul berjauhan belum begitu berpengaruh. Namun bila jaraknya dekat molekul akan saling berpengaruh dan bergandengan membentuk rantai molekul sukrosa. Bila konsentrasi meningkat maka rantai-rantai ini akan saling bergabung dan membentuk kristal sukrosa/ inti kristal.

Tahapan-tahapan dalam Memasak Gula

Tahapan-tahapan dalam proses memasak gula akan dijelaskan dalam uraian dibawah ini :

-

Membentuk hampa udara

Sebelum digunakan pan masak dibuat vakum (±5 cmHg) dengan jalan menutup semua asfluiter yang berhubungan dengan badan pan masakan, kecuali pipa uap untuk memanaskan badan pan masakan sampai suhu 100oC. Kemudian kran ditutup dan pompa injeksi dihidupkanuntuk menjalankan condensor, selanjutnya astfluiter yang menghubungkan dengan vakum dibuka perlahan-lahan hingga mencapai vakum sebesar kurang lebih 63 cmHg dan suhu yang digunakan 650C untuk mencegah sukrosa.

-

Menarik Bahan

Setelah menjadi vakum, bahan ditarik dengan membuka astfluiter tarikan diskap yang menghubungkan dengan peti nira kental serta stroop A dan stroop C sampai volume yang dikehendaki, kemudian pan masakan dipanasi dengan uap bekas.

-

Membuat Bibit

Pembuatan inti Kristal yang pertama kali ada 2 cara, yaitu :

-

Cara Spontan

Dilakukan dengan pengentalan larutan gula sampai larutan labil, lalu diencerkan dan dilihat jumlah kristal jika kurang maka diproses ulang. Disini inti Kristal yang dihasilkan kurang merata.

-

Cara Kejutan

Dilakukan dengan menambahkan bubuk gula pada masakan yang mencapai pertengahan sehingga terbentuk Kristal baru.

-

Palung Pendingin

Setelah nira pekat menjadi mascuite (masakan) maka langkah selanjutnya adalah pendinginan masakan pada palung pendingin. Fungsi dari palung pendingin :

- Sebagai tempat penampungan nira yang sudah melewati proses pemasakan yang sebelum dibawa ke stasiun puteran.

- Sebagai tempat terjadinya kristalisasi lanjutan yaitu proses pendingin masakan.

Pada palung pendingin terhadap pengaduk yang berfungsi :

- Mempercepat fungsi pendingin secara merata.

- Mencegah agar tidak terjadi pembekuan pada masakan akibat pendinginan.

Stasiun Puteran

Tujuan dari stasiun puteran adalah untuk memisahkan Kristal gula dengan stroopnya. Pemisahan antara Kristal gula dengan stroopnya dilakukan dengan mesin pemutar yang menggunakan gaya sentrifugal dan kecepatan sangat tinggi sehingga Kristal akan terlempar pada dinding basket, sedangkan stroopnya akan menerobos lubang saringan. Pemisahan Kristal dengan stroopnya dipermudah dengan penyiraman atau pencucian dengan air panas (±75 oC) yang berfungsi untuk melarutkan lapisan Kristal gula.Selain itu diberikan uap untuk mengeringkan Kristal gula setelah dicuci dengan air panas.Ada 2 macam centrifugal yang digunakan pada stasiun puteran antara lain :

-

Batch Centrifugal: putaran yang kerjanya tidak secara kontinu atau terputus.

Alat ini berupa silinder yang terdapat lapisan saringan di dalamnya dan digunakan untuk memutar gula A dan SHS.Pada batch centrifugal terdapat 3 lapisan saringan :

- Saringan I merupakan saringan terhalus yang berfungsi untuk memisahkan gula dengan stroopnya.

- Saringan II merupakan saringan terhalus yang berfungsi sebagai jalan keluarnya stroop.

- Saringan III merupakan saringan yang paling kasar yang berfungsi juga sebagai jalan keluarnya stroop.

-

Continous Centrifugal : putaran yang kerjanya secara kontinu dan terdiri dari sebuah tromol coins yang berputar dan pendinginnya berupa saringan. Alat ini digunakan untuk memutar gula C.

-

Proses Putaran Gula A

Hasil masakan A (cuite A) diturunkan ke palung pendingin sambil diaduk kemudian masuk ke vakum crystallizer untuk rekristalisasi sukrosa, kemudian masuk mixer. Gula diputar pada putaran A secara semi batch dengan kecepatan 900-1000 rpm. Pada putaran yang dilakukan penyemprotan denagn air panas (±90oC) yang bertujuan untuk mencuci Kristal dari stroop. Hasil dari putaran adalah gula A dengan stroop A. gula A masuk ke mixer dan dipompa keputaran SHS ini dilakukan penyemprotan dengan air panas (±120oC). Apa bila waktu putaran sudah cukup maka Kristal gula discrub dan ditutunkan kedasar silinder, setelah itu Kristal gula jatuh ke talang goyang. Hasil dari putaran SHS adalah Kristal gula dan klare I. gula SHS dialirkan ke stasiun penyelesaian, dan klare I dialirkan ke tangki penampungan untu dimasak lagi di pan masak.Klare I berfungsi sebagai bahan masakan gula A, sedangkan stroop yang dihasilkan oleh putaran A digunakan sebagai bahan masakan gula C.

-

Proses Putaran Gula C

Cuite C dari palung pendingin dipompa ke mixer, kemudian masuk putaran gula C. putaran gula C bekerja secara kontinu dengan kecepatan 2000-2200 rpm.Pada putaran gula C ini juga dilakukan penyemprotan dengan air panas untuk memisahkan krsital gula dari stroopnya.Hasil putaran gula C adalah gula C dari stroop.Stroop dilarikan ke tangki penampungan digunakan digunakan sebagai bahan masakan gula D, sedangkan gula C atau babonan C digunakan sebagai bibitan gula A.

-

Proses Putaran Gula D

Dari palung pendingin, gula D dipompa ke putaran D yang beroperasi secara kontinu dengan kecepatan 200 rpm.Pada putaran dilakukan penyemprotan dengan air panas. Hasil dari putaran gula D adalah gula D1 dan tetes.Tetes yang diperoleh dialirkan ke peti timbangan tetes, selanjutnya ke tangki penampungan.Gula D1 dipompa ke mixer D1 dan ditambah air dingin kemudian dipompa ke putaran D2, hasilnya adalah gula D2 dan klare 3. Gula D2 merupakan babonan D dialirkan ke palung pendingin babonan D dan digunakan sebagai bibitan gula C sedangkan klare 3 dipompa ke peti penampungan dan digunakan sebagai bibitan gula C sedangkan klare 3 dipompa kepeti penampungan dan digunakan sebagai masakan gula D.

Stasiun Penyelesaian/ Finishing

Setelah dari putaran gula yang dihasilkan masih dalam keadaan basah sehingga perlu dilakukan pengeringan Kristal gula SHS tersebut. Proses pengeringan gula SHS pada PT. PG Rajawali Unit Krebet Baru II dilakukan dengan cara yaitu :

-

Pengeringan dengan Talang Goyang

Mula-mula gula SHS yang dihasilkan oleh putaran SHS masih dalam keadaanagak basah dan ukurannya tidak sama, jatuh ke talang goyang yang digerakkan oleh motor listrik yang dilengkapi dengan screen. Getaran yang dihasilkan mempercepat proses pengeringan karena bentuk alat ini terbuka sehingga terjadi kontak Kristal gula dengan udara bebas. Selain itu getaran tersebut juga berfungsi untuk membantu screen dan transportasi SHS menuju pengepakan.

-

Pengeringan dengan Rotary Dryer

Kristal gula dari SHS diangkut dengan wet sugar elevator menuju rotary dryer dengan penghembusan udara kering panas yang arahnya berlawanan dan berputar secara kontinu sehingga penyebaran panas merata dan Kristal gula benar-benar kering. Pengeringan dengan cara rotary dryer jaringan yang digunakan karena banyak Kristal gula yang hancur akibat benturan dan gesekan. Namun alat ini digunakan bila hasil putaran SHS sangat basah dan daya tampung talang goyang tidak mencukupi untuk proses pengeringan dengan jumlah banyak.

Gula SHS yang telah dikeringkan selanjutnya diangkut dengan bucket elevator menuju hummer screen yang terdiri dari tiga saringan dengan tiga tingkatan yaitu saringan gula kasar, saringan gula produksi dan gula halus.Setelah itu ditampung dalam sugar storage bin.Alat dilengkapi dengan timbangan untuk mengatur berat gula.Berat gula yang ditetapkan untuk satu sak karung berisi 50 kg gula.Gula yang telah dimasukkan kedalam karung dan telah sesuai beratnya, kemudian dijahit dan dibawa ke gudang sebelum dipasarkan. Sedangkan gula kasar dan halus yang dihasilkan oleh saringan pada hummer screen akan dilebur kembali ke stasiun masakan.

-

Pengeringan dengan Sugar Dryer

Sugar Dryer adalah suatu alat pengering yang mempunyai fungsi sebagai pengering Kristal gula yang masih dalam keadaaan sedikit basah, dan pengeringan dilakukan dalam 2 proses yaitu sebagai berikut :

-

Pemanasan

Proses pemanasan dengan suhu 60/ 70oC. Untuk mendapatkan panas yang diinginkan, sugar dryer mendapatkan panas dari steam. Panas dari sugar dryer ini berfungsi sebagai pengering Kristal gula yang didapat dari SHS yang masih sedikit basah agar menjadi kering sempurna.

-

Pendinginan

Proses pendinginan ini adalah proses dimana gula yang sudah dipanaskan kembali didinginkan. Hal ini membuat gula menjadi mengkilat dan kualitas gula menjadi lebih bagus, hal inilah yang membedakan dari kedua alat, selanjutnya gula yang sudah melalui proses ini bisa langsung masuk ke tahap packing.