Lean adalah suatu upaya terus-menerus untuk menghilangkan pemborosan (Waste) dan meningkatkan nilai tambah (value added) produk (barang/jasa) agar memberikan nilai kepada pelanggan (customer value).

APICS Dictionary (2005), mendefinisikan Lean sebagai suatu filosofi bisnis yang berlandaskan pada minimasi penggunaan sumber-sumber daya (termasuk waktu) dalam berbagai aktivitas perusahaan. Lean berfokus pada identifikasi dan eliminasi aktivitas- aktivitas tidak bernilai tambah (non-value-adding activities) dalam desain, produksi (untuk bidang manufaktur) atau operasi (untuk bidang jasa), dan supply chain management, yang berkaitan langsung dengan pelanggan (Gaspersz, 2011).

Lean yang diterapkan pada keseluruhan perusahaan disebut sebagai lean enterprise. Lean yang diterapkan pada manufacturing disebut sebagai lean manufacturing, dan lean yang diterapkan dalam bidang jasa disebut sebagai lean service, lean yang diterapkan pada bank disebut sebagai lean banking, lean dalam bidang retail disebut lean retailing, lean dalam bidang pemerintahan disebut sebagai lean government dan lain-lain (Gaspersz, 2011).

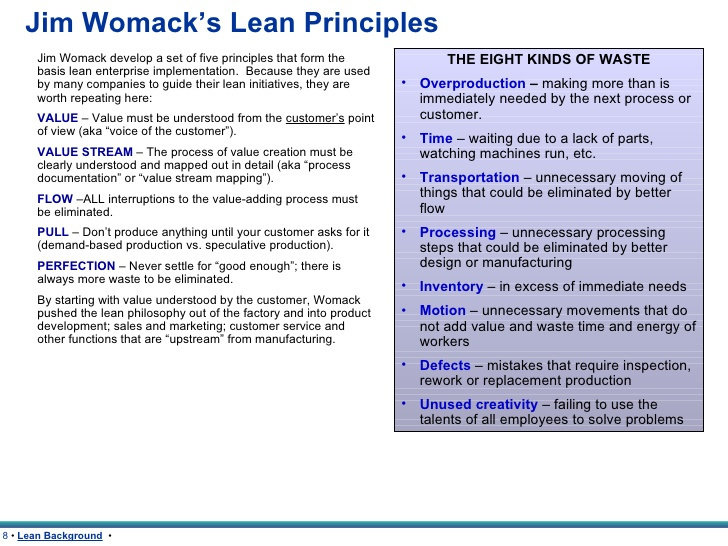

Terdapat lima prinsip lean yaitu :

- Mengidentifikasi nilai produk berdasarkan perspektif pelanggan.

- Mengidentifikasi value stream mapping untuk setiap produk

- Menghilangkan pemborosan yang tidak bernilai tambah dari semua aktivitas sepanjang value stream.

- Mengorganisasikan agar material, informasi dan produk mengalir secara lancar dan efesien sepanjang proses value stream menggunakan sistem tarik (pull system)

- Terus menerus mencari teknik dan alat peningkatan (improvement tools and techniques) untuk mencapai keunggulan dan peningkatan secara terus- menerus.

Lean manufacturing dapat didefinisikan sebagai suatu pendekatan untuk mengidentifikasi dan menghilangkan pemborosan (waste) atau aktivitas-aktivitas yang tidak memiliki nilai tambah (non-value-adding activities) melalui peningkatan terus-menerus secara radikal (radical continous inprovement) dengan cara mengalirkan produk (material, work-in-process, output) dan informasi menggunakan sistem tarik (pull system) dari pelanggan internal dan eksternal untuk mengejar keunggulan dan kesempurnaan (Gaspersz, 2011).

Konsep Dasar Waste

Waste dapat didefinisikan sebagai segala aktivitas kerja yang tidak memberikan nilai tambah dalam proses transformasi input menjadi output sepanjang value stream mapping. Berdasarkan perspektif lean, semua jenis pemborosan yang terdapat sepanjang proses value stream, yang mentransformasi input menjadi output harus dihilangkan guna meningkatkan nilai produk (barang atau jasa) dan selanjutnya meningkatkan customer value (Vincent dan Avanti, 2011)

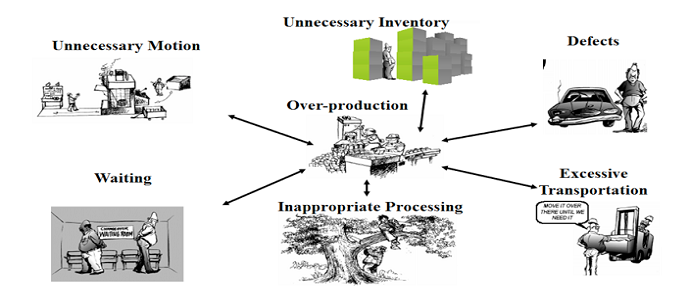

Menurut Gaspersz (2011), Secara umum terdapat “Seven plus One Type of Waste” yang terdapat pada sistem produksi yaitu:

-

Over Production

Over production merupakan jenis pemborosan yang terburuk yang mempengaruhi keenam jenis pemborosan lainnya. Over production terjadi karena memproduksi suatu produk melebihi kebutuhan pelanggan yang mengakibatkan penumpukan pada produk sehingga memerlukan pengangkutan, penyimpanan, pemeriksaan, serta memungkinkan akan mengakibatkan kecacatan. Selain itu, over production terjadi karena variasi produk yang di produksi oleh perusahaan.

-

Waiting Time (Delay)

Waiting time disebabkan karena tidak seimbangan pada lintasan produksi sehingga keterlambatan tampak melalui orang-orang yang sedang menunggu mesin , peralatan dan bahan baku.

-

Transportation

Transportation merupakan pemborosan yang berupa pergerakan di sekitar lantai produksi. Transportasi terjadi diantara langkah proses pembuatan, aliran pengolahan serta pengiriman ke pelanggan.

-

Over processing

Pemborosan pada proses disebabkan oleh proses yang berlebihan yang tidak diinginkan oleh pelanggan. Perusahaan membuat spesifikasi produk diluar keinginan pelanggan sehingga sering menciptakan limbah dalam produksi.

-

Motion

Motion merupakan jenis pemborosan yang disebabkan oleh gerakan yang tidak diperlukan oleh seorang operator atau mekanik seperti berjalan, mencari alat atau bahan. Ini dikatakan limbah ketika melihat seorang operator yang aktif bergerak dan terlihat sibuk sehingga sering melakukan gerakan yang tidak diperlukan.

-

Inventory

Inventory termasuk jenis pemborosan klasik, semua inventory termasuk pemborosan kecuali jika diterjemahkan langsung untuk penjualan. Inventory dapat berupa raw materials, work in process atau finished goods.

-

Defect Product

Jenis pemboran ini dapat disebut scrap yang disebabkan oleh ketidak puasan konsumen terhadap produk sehingga produk dikembalikan ke perusahaan selain itu proses yang tidak baik.

-

Defective Design

Pemborosan yang disebabkan oleh pengerjaan desain yang tidak memenuhi kebutuhan pelanggan serta penambahan feature yang tidak perlu.

Pada dasarnya dikenal dua kategori utama pemborosan, yaitu Type One Waste dan Type Two Waste (Vincent dan Avanti, 2011)

Type one waste adalah aktivitas kerja yang tidak menciptakan nilai tambah dalam proses transformasi input menjadi output sepanjang value stream, namun aktivitas itu pada saat sekarang tidak dapat dihindarkan karena berbagai alasan. Misalnya, aktivitas inspeksi dan penyortiran dari perspektif Lean merupakan aktivitas tidak bernilai tambah sehingga merupakan waste, namun pada saat sekarang kita masih membutuhkan inspeksi dan penyortiran karena mesin dan peralatan yang digunakan sudah tua sehingga tingkat keandalan kurang.

Demikian pula pengawasan terhadap orang, misalnya merupakan aktivitas tidak bernilai tambah berdasarkan perspektif lean, namun pada saat sekarang kita masih harus melakukannya, karena orang tersebut baru saja direkrut oleh perusahaan sehingga belum berpengalaman. Dalam konteks ini, aktivitas inspeksi, penyortiran, dan pengawasan dikategorikan sebagai Type One Waste harus dapat dihilangkan atau dikurangi.

Type One Waste ini sering disebut sebagai Incidental Activity atau Incidental Work yang termasuk ke dalam aktivitas tidak bernilai tambah (non- value-adding-work or activity))

Type Two Waste merupakan aktivitas yang tidak menciptkan nilai tambah dan dapat dihilangkan dengan segera. Misalnya menghasilkan produk cacat (defect) atau melakukan kesalahan (error) yang harus dihilangkan segera. Type Two Waste ini sering disebut waste saja, karena benar-benar merupakan pemborosan yang harus dapat diidentifikasi dan dihilangkan dengan segera.

Konsep value added activity, incidential (non value added) activity atau type one waste, dan type two waste (waste) dapat di lihat pada bagan berikut ini (Vincent dan Avanti, 2011):

Perhitungan Matriks Lean

Process Cycle Efficiency

Untuk melakukan penerapan lean pada suatu sistem produksi, hal pertama yang harus dilakukan adalah melakukan pengukuran metrik lean. Pengukuran metrik lean ini akan memberikan gambaran awal mengenai kondisi perusahaan sebelum diterapkan lean dan bila lean telah diterapkan maka akan terlihat perubahan pada nilai yang baik pada metrik-metrik ini. Salah satu metrik lean yang pelu diukur antara lain Efisiensi Siklus Proses (Process Cycle Efficiency) (Batubara, 2012).

Efisiensi siklus proses adalah suatu cara dengan melakukan pengukuran untuk melihat ke-efisienan suatu pabrik, karena dengan menggunakan metrik ini dapat dilihat bagaimana persentasi antara waktu proses terhadap waktu keseluran produksi yang dilakukan oleh pabrik. Suatu proses dapat dikatakan Lean jika nilai PCE > 30% (Gasperz, 2011).

Rumus untuk menghitung efisiensi siklus proses adalah:

Process Cycle Efficiency = Value Added Time / Total Lead Time

dimana,

-

Value-added time adalah waktu melakukan proses yang memberikan nilai tambah kepada produk sedangkan total lead time adalah waktu yang dibutuhkan untuk melakukan proses dari awal sampai akhir yaitu ketika barang dipesan sampai dengan barang dikirim kepada pelanggan (Gasperz, 2011).

-

Lead time adalah berapa lama waktu yang dibutuhkan untuk memberikan produk atau jasa kepada pelanggan sejak permintaan diterima. Memahami apa yang menyebabkan lead time menjadi panjang yang berarti terdapat proses yang berjalan dengan lambat, akan sangat memudahkan pada saat menganalisa keadaan perusahaan dan memikirkan solusi yang tepat untuk diterapkan (Gasperz, 2011).

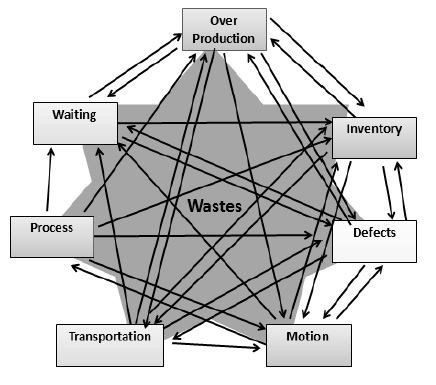

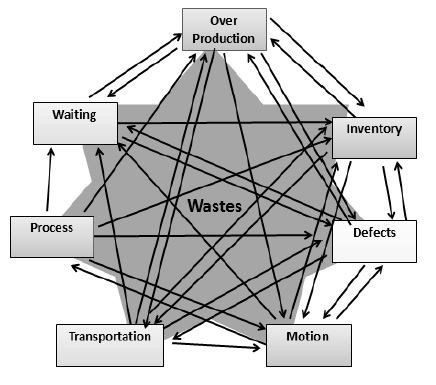

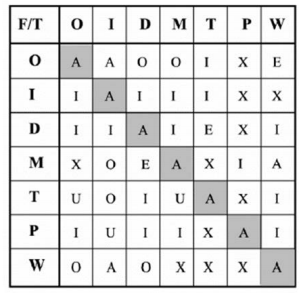

Seven Waste Relationship

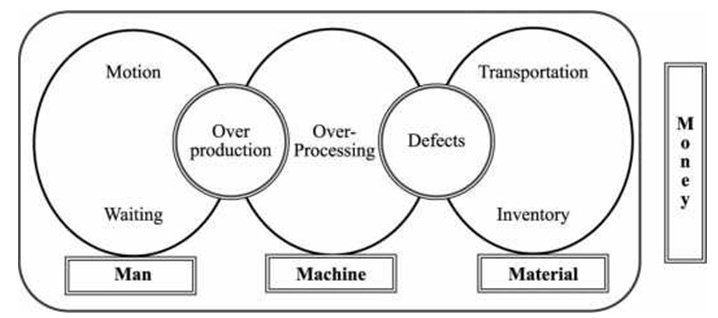

Semua jenis waste bersifat interdependent dan berpengaruh terhadap jenis lain. Berikut adalah gambar keterkaitan antara seven waste :

Gambar Seven Waste Relationship

Tujuh waste dapat dikelompokan kedalam 3 kategori utama yang dikaitkan terhahadap man, machine, dan material. Kategori man berisi konsep motion, waiting, dan over production. Kategori machine meliputi over process,sedangkan kategori material meliputi transportation, inventory dan defect (Gaspersz, 2011).

Secara konseptual, waste adalah segala aktifitas dan kejadian di dalam value stream (aliran nilai) yang termasuk non value added (NVA). Penggolongan ini mengacu pada kategorisasi aktivitas dalam sebuah perusahaan oleh Hines dan Taylor (2000) yang mengelompokkan aktivitas dalam organisasi menjadi tiga:

- Value Added (VA)

- Non Value Added ((NVA)

- Necessary but Non Value Added (NNVA)

Aktivitas VA adalah memberikan nilai tambah bagi konsumen akhir, sedangkan jika tidak memberikan nilai tambah bagi konsumen akhir maka aktivitas tersebut tergolong NVA. Diantara dua kelompok tersebut terdapat kelompok (NNVA) terakhir yang tidak memberikan nilai tambah tetapi diperlukan misalkan material handling ataupun inspeksi. Menurut Gaspersz (2011), kelompok NNVA, meskipun tidak harus segera, sebisa mungkin dikurangi atau dihilangkan sedangkan NVA harus segera diprioritaskan untuk dihilangkan.

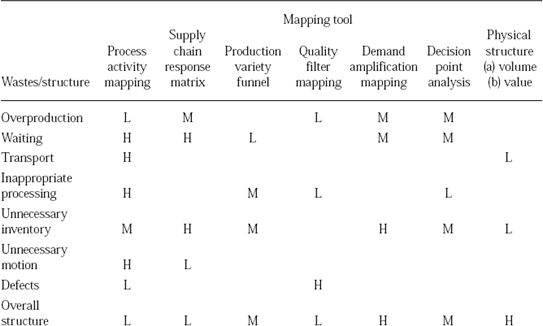

Beberapa penelitian menunjukkan bahwa terdapat hubungan pengaruh antara satu jenis waste dengan waste lainnya. Sebagaimana didiskusikan oleh Rawabdeh (2005) penelitian-penelitian termaksud dapat diringkas dalam tabel sebagai berikut :

Tabel Temuan Penelitian Terhadap Keterkaitan Antar Waste.

| Penulis & Tahun |

Temuan/simpulan |

| Kobayashi (1995) |

Over production adalah jenis waste yang paling kritis karena dapat menaikkan resiko terjadinya semua waste lainnya. |

| Wu (2003) |

Over production sering memaksa perusahaan menambah jumlah pekerja yang dapat mengakibatkan masalah kualitas akibat tidak adanya standar kompetensi pekerja baru. |

| Hines and Rich (1997) |

Over production mengurangi kelancaran aliran barang atau jasa dan sangat mungkin akan menghambat produktifitas dan berisiko pada kualitas. |

|

Inventory dapat mempengaruhi over production, defect, motion dan transportation dalam tingkat yang sama. |

| Imai (1997) |

Excessive inventory cenderung meningkatkan lead time menghalangi diketahuinya masalah secara cepat dan dapat meningkatkan kebutuhan ruang serta menghambat komunikasi |

|

Produk berkualitas rendah akan dihasilkan jika mesin-mesin digunakan secara tidak efisien. |

| Sumber: Rawabdeh, 2005 |

|

Berdasarkan simpulan tersebut, Rawabdeh (2005) berkeyakinan bahwa semua jenis dari waste adalah saling mempengaruhi dalam artian selain memberi pengaruh terhadap yang jenis waste lainnya, ia juga secara simultan dipengaruhi oleh jenis waste yang lain. Lebih jauh, Rawabdeh (2005) juga membuat model dasar kategorisasi dan keterkaitan antar waste berdasarkan hubungannya dengan manusia, mesin dan material. Berikut adalah gambar keterkaitan antara manusia, mesin dan material:

Gambar Model Dasar Hubungan Antar Waste. Sumber: Gaspersz, 2012

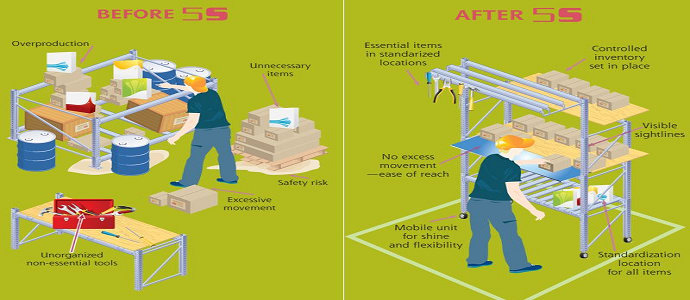

Sepanjang tahun 1990-an dan awal 2000an beberapa metode dan kerangka kerja terkait permasalahan seputar waste telah dikembangkan (Gaspersz, 2012). Beberapa diantaranya adalah practical program of revolution in factories (PPORF) oleh Kobayasi, pendekatan perbaikan terus-menerus atau kaizen oleh Imai, holistic framework oleh Lim dan rekan-rekanya, penggunaan 5S secara praktis untuk pengurangan waste oleh O’hEocha dan lain-lain (Rawabdeh, 2005).

Meskipun demikian, pendekatan-pendekatan tersebut tidak memberikan perhatian yang cukup terhadap hubungan antara jenis waste. Oleh karena itu diperlukan suatu alat eliminasi waste yang cukup komprehensif yang dapat memberikan analisa yang memadai untuk menentukan strategi eliminasi waste tanpa memberikan pengaruh negatif pada waste jenis lain (Rawabdeh, 2005)…

Aplikasi Lean

Ada beberapa aplikasi yang bisa diterapkan pada suatu sistem yang menjalankan lean, adalah sebagai berikut:

- Mengurangi ukuran lot produksi

- Mengurangi waktu set up

- Fokus pada pemasok tunggal

- Menjalankan kegiatan pemeliharaan preventif (preventive maintenance)

- Penurunan cycle time

- Mengurangi persediaan (stock) untuk mengekpos manufaktur, distribusi dan masalah penjadwalan.

- Menggunakan peralatan yang baru atau teknologi.

- Menggunakan teknik change over cepat.

- Continous atau one pieces flow.

- Produksi menggunakan sistem tarik atau kanban.

- Menghapus kemacetan (bottleneck).

- Menggunakan teknik pemeriksaan kesalahan atau pokayoke, dan

- Menghilangkan waste.

Menurut (Gaspersz, 2012) Persyaratan dan landasan bagi perusahaan untuk menyebarkan lean production meliputi:

- Kombinasikan berfikir lean dengan strategi bisnis

- Integrasikan dengan para penyalur (supplier) dan pelanggan (customer)

- Komitmen manajemen

- Keterlibatan semua staff

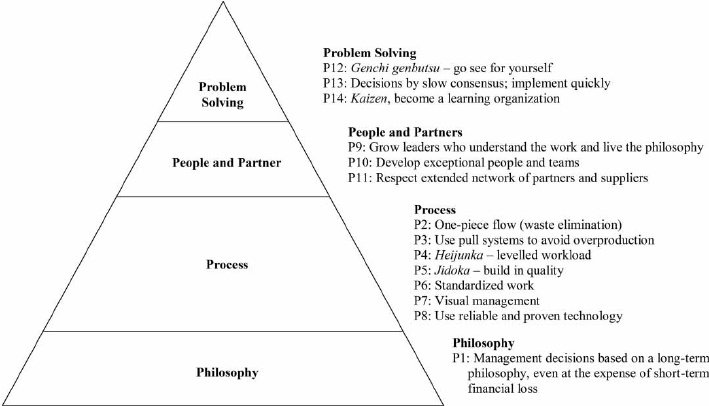

Long-Term Philosophy Toyota (“4P” Model of the Toyota Way)

Keputusan manajemen berdasarkan pada suatu filosofi yang jangka panjang, bahkan atas biaya dari sasaran keuangan jangka pendek.

-

Process (Eliminate Waste)

- Buat proses “flow” untuk memunculkan permasalahan

- Beban kerja yang rata (Heijunka)

- Berhenti ketika ada suatu masalah mutu “quality”(Jidoka)

- Sistem tarik (pull system) untuk menghindari produksi berlebih

- Menstandarisasi tugas-tugas untuk perbaikan berkelanjutan

- Gunakan visual kontrol sehingga tidak ada masalah yang tersembunyikan

- Gunakan pada yang dapat dipercaya

-

People and Partner (Respect,Challange and Grow Them)

- Pertumbuhan para pimpinan (leader) yang hidup sesuai filsafat

- Rasa hormat, berkembang dan memberikan tantangan ke team

- Rasa hormat, tantangan dan membantu para supplier

-

Problem Solving (Continous Improvement and Learning)

- Mempelajari organisasi yang berkesinambungan melalui Kaizen

- Memahami situasi secara menyeluruh

- Membuat keputusan-keputusan secara bertahap melalui konsesus, secara menyeluruh mempertimbangkan semua opini atau tidak cepat.

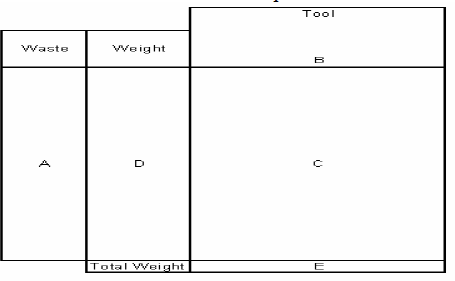

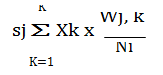

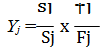

untuk tiap tipe waste j

untuk tiap tipe waste j untuk tiap tipe waste j

untuk tiap tipe waste j