Metode pengayakan merupakan metode yang sederhana dengan menggunakan alat/ mesin seperti ayakan, tetapi memiliki aturan kecepatan dan ukuran ayakan (mesh) tertentu dan telah dikalibrasi. Metode ayakan ini hanya bisa untuk bahan-bahan yang mempunyai ukuran minimal 44 mikrometer (ayakan nomor 325).

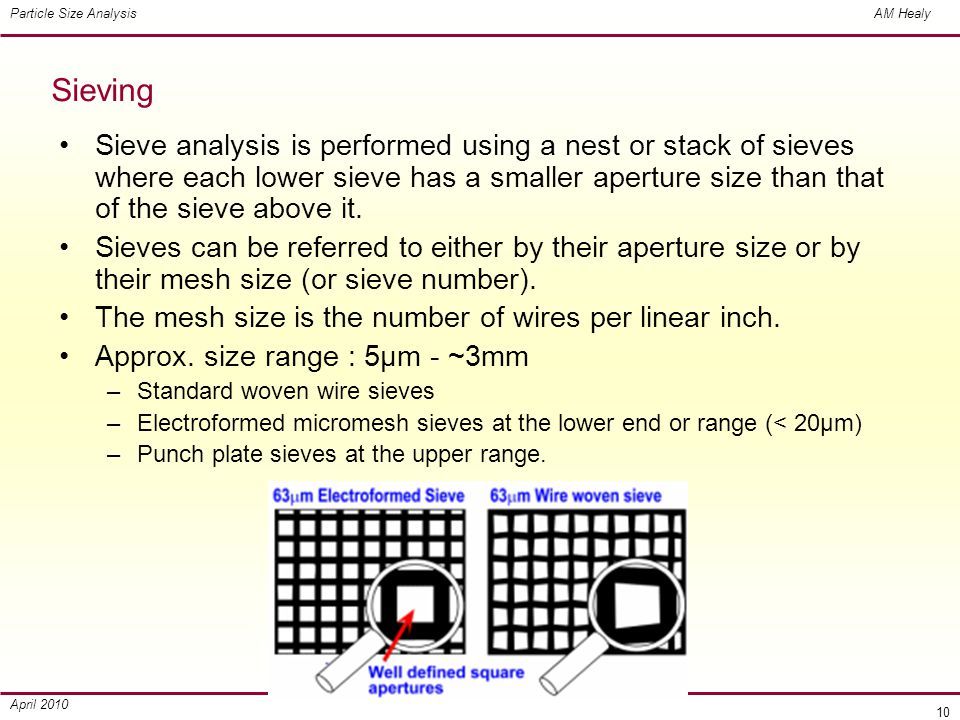

Sampel diayak melalui sebuah susunan ayakan menurut ukuran mesh yang disusun ke atas. Ayakan dengan nomor mesh kecil memiliki lubang ayakan yang besar berarti ukuran partikel yang melewatinya juga berukuran besar. Bahan yang akan diayak diletakkan pada ayakan teratas dengan nomor mesh kecil. Partikel yang ukurannya lebih kecil dari lebar jala akan berjatuhan melewatinya. Partikel yang tinggal pada ayakan (over size), membentuk bahan kasar.

Faktor-faktor yang memengaruhi proses pengayakan antara lain:

-

Waktu atau lama pengayakan.

Biasanya pengayakan dilakukan selama 5 menit. Pengayakan yang terlalu lama dapat membuat sampel jadi pecah karena saling bertumbukan satu dengan yang lain, sehingga bisa lolos melalui mesh selanjutnya. Jika kurang dari lima menit, biasanya proses pengayakan akan kurang sempurna. -

Massa sampel.

Jika sampel terlalu banyak maka sampel sulit terayak. Jika sampel sedikit maka akan lebih mudah untuk turun dan terayak. -

Intensitas getaran.

Semakin tinggi intensitas getaran maka akan semakin banyak terjadi tumbukan antar partikel yang menyebabkan terkikisnya partikel. Dengan demikian partikel tidak terayak dengan ukuran tertentu.

Keuntungan dari metode pengayakan antara lain.

- Sederhana, praktis, mudah, dan cepat.

- Tidak membutuhkan keahlian tertentu dalam melakukan metodenya.

- Dapat diketahui ukuran partikel dari kecil sampai besar.

- Lebih mudah diamati.

Kerugian dari metode pengayakan antara lain.

-

Tidak dapat mengetahui bentuk partikel secara pasti seperti pada metode mikroskopi.

-

Ukuran partikel tidak pasti karena ditentukan secara kelompok (berdasarkan keseragaman). Tidak dapat menentukan diameter partikel karena ukuran partikel diperoleh berdasarkan nomor mesh ayakan.

-

Adanya agregasi karena adanya getaran sehingga memengaruhi validasi data.

-

Tidak dapat melihat bentuk partikel dan dapat menyebabkan erosi pada bahan-bahan granul.