Proses pulping adalah proses untuk mendapatkan ekstrak selulosa dari bahan baku biomassa, biasanya kayu. Ekstrak selulosa ini digunakan sebagai bahan baku kertas.

Proses pulping adalah proses untuk mendapatkan ekstrak selulosa dari bahan baku biomassa, biasanya kayu. Ekstrak selulosa ini digunakan sebagai bahan baku kertas.

Pulping adalah hasil pemisahan serat dari bahan baku berserat (kayu maupun non kayu)melalui berbagai proses pembuatannya (mekanis, semikimia, kimia). Pulp terdiri dari serat-serat (selulosa dan hemiselulosa) sebagai bahan baku kertas.

Pulp adalah hasil pemisahan serat dari bahan baku berserat. Pulp dapat dibuat dari bahan kayu, non kayu dan kertas bekas. Pulp adalah bahan berupa serat berwarna putih yang diperoleh melalui proses penyisihan lignin dari biomassa (delignifikasi).

Pulp digunakan sebagai bahan baku untuk pembuatan kertas dan dapat juga dikonversi menjadi senyawa turunan selulosa termasuk selulosa asetat. Penyisihan lignin dari biomassa dapat dilakukan dengan berbagai proses yaitu mekanik, semikimia dan kimia.

Secara umum proses pulping terdiri dari tiga macam, yaitu chemical process, mechanical process dan semimechanical process.

Chemical process dapat dibagi menjadi tiga macam yaitu, soda pulping, kraft pulping dan sulfite pulping.

Soda pulping menggunakan Na2CO3 sebagai zat aktif untuk mendegradasi lignin. Metode ini sangat boros dengan bahan kimia terutama soda oleh karena itu, recovery Na2CO3 dilakukan dengan evaporasi untuk mendapatkan kembali Na2CO3 dari larutan pemasak yang telah digunakan. Penambahan Na2CO3 dilakukan karena adanya kehilangan Na2CO3 selama proses.

Karena penyiapan Na2CO3 lebih mahal dibandingkan dengan penyiapan Na2SO4, Carl Dahl mencoba menggunakan Na2SO4 sebagai pengganti Na2CO3 dan memberikan hasil yang lebih baik. Proses ini selanjutnya dipatenkan oleh Dahl pada tahun 1884. Proses ini disebut dengan proses kraft pulping yang berarti kuat dalam bahasa swedia. Pulp hasil proses ini susah untuk dibleaching dan berwarna gelap namun kuat sehingga baik untuk digunakan sebagai kertas packaging yang lebih mementingkan kekuatan. Permasalahan pada proses ini adalah recovery zat aktif dan bleaching. Pada beberapa tahun awal proses ini tidak terlalu berkembang hingga ditemukannya Tomlinson Combustion Furnace dan teknik bleaching.

Sulfite pulping. Proses ini lebih mudah dibleaching dan lebih murah namun memiliki kekurangan pada kekuatan pulp. Proses ini berkembang pesat sebelum ditemukannya Tomlinson Combustion Furnace dan teknik bleaching. Pada tahun 1925, pulp yang dihasilkan melalui proses kimia diperoleh melalui soda pulping sebanyak 20%, kraft 20% dan sulfite pulping 60%. Prosentase ini terus turun hingga menjadi 20 pada tahun 1967, 9,2 pada 1979 dan 3,7% pada tahun 2000.

Beberapa metode modifikasi pada proses kraft antara lain PHK (Prehydrolysis-Kraft) yaitu, adanya treatment dengan steam pada suhu antara 160 & 180 °C, antara 30 menit sampai 3 jam atau dengan larutan asam (0,3-0,5% H2SO4) dengan suhu antara 120 & 140 °C. pretreatment melepaskan asam-asam organic seperti asam asetat, asam format dari kayu.

Semichemical process menghasilkan yield antara 65-85%. Contoh dari proses ini adalah neutral sulfite semichemical process (NSSC). Chip mengalami pulping kimia parsial menggunakan larutan Na2SO3 dan ditreatment di disc refiner untuk memisahkan fiber.

Mechanical pulping dapat dibagi menjadi dua macam yaitu stone grinding (stone groundwood dan pressure groundwood) dan refiner pulping process (Refiner Mechanical Pulp (RMP), Pressurized Refiner Mechanical Pulp (PRMP), Thermomechanical Pulp (TMP), dan lainnya).

Proses menggunakan groundwood memiliki brightness >= 85% dan memenuhi ISO setelah dilakukan bleaching. Pulp dari proses TMP lebih kuat dibandingkan dengan groundwood pulp. Softwood digunakan sebagai raw material pada proses TMP karena hardwood memiliki karakteristik strength yang jelek. Hal ini disebabkan karena hardwood tidak membentuk fibril selama proses refining.

Treatment menggunakan H2SO3 sebelum refining menyebabkan sulfonasi di middle lamella sehingga lignin memiliki suhu transisi glass yang lebih rendah dan swelling yang lebih baik untuk memudahkan pemisahan serat.

Mechanical pulp lebih murah dan menghasilkan yield hingga 85-95% namun lebih lemah.

Sumber : Macam-macam Proses Pulping - Warung Sains Teknologi

Pembuatan pulp secara mekanik merupakan proses penyerutan kayu dimana kayu gelondong setelah dikuliti diserut dalam batu asah yang diberi semprotan air. Akibat proses ini banyak serat kayu yang rusak. Pada proses mekanik ini dilakukan tanpa menggunakan bahan-bahan kimia. Bahan baku digiling dalam keadaan basah, sehingga serat-serat akan terlepas. Kemudian disaring sehingga selulosa terpisah dari zat-zat yang lain.

Prinsip pembuatan pulp secara mekanis yakni dengan pengikisan menggunakan alat seperti gerinda. Proses mekanis yang dikenal diantaranya PGW ( Pine Groundwood ), SGW ( Semi Groundwood). Umumnya pulp yang dihasilkan digunakan untuk pembuatan jenis-jenis kertas yang berkualitas rendah dan mempunyai warna yang kurang baik seperti koran, kertas pembungkus dan kertas karton.

Keuntungan dari proses ini adalah biaya produksi yang relatif rendah dan rendemen yang tinggi. Sedangkan kerugiannya adalah sifat serat yang dihasilkan pendek, tidak murni, tidak utuh, lemah dan pulp yang dihasilkan sukar diputihkan.

Pembuatan Pulp Secara Kimia adalah proses dimana lignin dihilangkan sama sekali hingga serat-serat kayu mudah dilepaskan pada pembongkaran dari bejana pemasak (digester) atau paling tidak setelah perlakuan mekanik lunak. Pada proses ini dilakukan dengan menggunakan bahan kimia sebagai bahan utama untuk melarutkan bagian-bagian kayu yang tidak diinginkan. Selulosa dipisahkan dari bahan baku dengan jalan merebus atau memasak bahan baku tersebut menggunakan bahan kimia pada suhu tertentu. Proses ini menghasilkan pulp dengan rendemen yang rendah. Serat pulp yang dihasilkan adalah utuh, panjang, kuat dan stabil.

Ada beberapa macam proses pembuatan pulp secara kimia yaitu proses sulfit, proses sulfat, proses soda dan proses organosolv .

Pembuatan Pulp Sulfit

Pulp sulfit rendemen tinggi dapat dihasilkan dengan proses sulfit bersifat asam, bisulfit atau sulfit bersifat basa. Pada proses ini larutan pemasak yang digunakan adalah natrium bisulfit (NaHSO3) dan asam sulfit (H2SO3). Serat pulp yang dihasilkan pada proses ini sangat halus sehingga pulp tersebut dapat dipakai untuk membuat kertas dengan mutu tinggi.

Proses sulfit mempunyai beberapa keuntungan diantaranya adalah menghasilkan pulp yang relatif lebih putih sebelum dilakukan proses pemutihan, mudah dilarutkan, dan mudah dimurnikan dengan larutan alkali.

Pembuatan Pulp Sulfat ( kraft )

Proses ini menggunakan larutan natrium sulfida (Na2S) dan natrium hidroksida (NaOH) sebagai larutan pemasak. Sejak tahun 1960, produk pulp kraft lebih banyak dari pada pulp sulfite , karena beberapa faktor seperti pemilihan bahan kimia yang lebih sederhana dan sifat-sifat pulp yang lebih baik. Serat pulp yang dihasilkan pada proses ini sangat kuat tetapi warnanya kurang baik dan sukar untuk diputihkan. Oleh sebab itu pulp jenis ini dipakai untuk membuat kertas kantong, seperti kantong semen.

Pembuatan Pulp Soda

Proses soda umumnya digunakan untuk bahan baku dari limbah pertanian seperti merang, katebon, bagase serta kayu lunak. Pada proses soda ini larutan pemasak yang digunakan adalah larutan soda kaustik (NaOH) encer dengan perbandingan minimal 4:1 (ml/gr) dengan bahan baku. Pulp yang dihasilkan pada proses ini berwarna cokelat dan dapat diputihkan.

Organosolv

Organosolv merupakan proses pulping yang menggunakan bahan yang lebih mudah didegradasi seperti pelarut organik. Pada proses ini, penguraian lignin terutama disebabkan oleh pemutusan ikatan eter (Donough, 1993). Beberapa senyawa organik yang dapat digunakan antara lain adalah asam asetat, etanol, metanol dan aseton. Dengan menggunakan proses ini diharapkan permasalahan lingkungan yang dihadapi oleh industri pulp dan kertas dapat diatasi. Hal ini disebabkan karena proses organosolv tidak menggunakan unsur

sulfur sehingga lebih aman terhadap lingkungan. Selain itu proses organosolv juga memiliki beberapa keuntungan diantaranya yaitu, rendemen pulp yang dihasilkan tinggi, daur ulang lindi hitam dapat dilakukan dengan mudah dan tidak menggunakan unsur sulfur, sehingga lebih aman terhadap lingkungan, dan dapat menghasilkan by-product (hasil samping) berupa lignin dan hemiselulosa dengan tingkat kemurnian yang tinggi.

Beberapa proses organosolv yang berkembang pesat pada saat ini, yaitu :

Proses acetocell yaitu proses yang menggunakan bahan kimia pemasak berupa asam asetat

Proses alcell ( alcohol cellulose ) yaitu proses pembuatan pulp dengan bahan kimia pemasak yang berupa campuran alkohol dan NaOH.

Proses organocell yaitu proses pembuatan pulp dengan bahan kimia pemasak yang berupa metanol.

Keuntungan dari proses kimia ini dibandingkan dengan proses mekanis dan semikimia yakni :

Serat pulp yang dihasilkan lebih utuh, kuat dan panjang

Produk pulp lebih stabil pada derajat putih yang sama

Produk pulp dapat digunakan sebagai bahan baku kertas grade rendah ( unbleach ) seperti : bag paper , lineboard dan wrapper. Sedangkan untuk unbleach pulp dapat dibuat sebagai kertas fotocopy.

Proses ini merupakan gabungan dari proses mekanik dan proses kimia. Umumnya cara ini dilakukan dengan merendam bahan baku dengan bahan kimia, kemudian mengolahnya secara mekanis, yaitu memisahkan serat-serat sehingga menjadi pulp . Warna pulp yang dihasilkan lebih pucat.

Ada dua macam proses pembuatan pulp secara semi kimia, yaitu

Proses Sulfit Netral

Proses ini pada dasarnya ditandai dengan tahapan penggilingan secara mekanik. Proses semi kimia yang paling penting adalah proses natural Sulfite Semi Chemical (NSSC), yang telah digunakan secara luas di Amerika Serikat sejak 1926. Dalam 20 tahun terakhir proses NSSC juga telah digunakan di Eropa dan dibanyak negara lain di seluruh dunia (Cronert 1966; Marney 1980). Proses ini memanfaatkan cairan pemasak Sodium Sulfit dengan penambahan Sodium Karbonat untuk menentralkan asam-asam organik yang dilepas dari kayu selama pemasakan.

Proses Soda Dingin

Proses ini digunakan untuk kayu keras yang berkerapatan tinggi. Langkah yang paling penting dalam pembuatan pulp soda dingin adalah impregnasi dengan lindi alkalis (NaOH) pada temperatur 20-30oC, hingga terjadi penetrasi yang cepat tapi menyeluruh pada serpih-serpih kayu. Proses ini dilakukan dengan konsentrasi NaOH rendah, yaitu 0,25-2,5% dan dengan waktu antara 15-120 menit, kemudian dilakukan tahap penggilingan pada serpih-serpih.

Arita, 2005, menyatakan bahwa faktor yang berpengaruh dalm pembuatan pulp sebagai berikut:

Konsentrasi Pelarut

Semakin tinggi konsentrasi larutan alkali, akan semakin banyak selulosa yang larut (Shere B. Noris, 1959). Menurut Casei, J. P,. 1961, larutan NaOH dapat berpengaruh dalam pemisahan, dan penguraian serat selulosa dan nonselulosa

Perbandingan Cairan Pemasak terhadap Bahan Baku

Perbandingan cairan pemasak terhadap bahan baku haruslah memadai agar pecahan-pecahan lignin sempurna dalam proses degradasi dan dapat larut sempurna dalam cairan pemasak. Perbandingan yang terlalu kecil dapat menyebabkan terjadi redeposisi lignin sehingga dapat meningkatkan bilangan kappa (kualitas pulp menurun). Perbandingan yang dianjurkan lebih dari 8 : 1.

Temperatur Pemasakan

Temperatur pemasakan berhubungan dengan laju reaksi. Temperatur yang tinggi dapat menyebabkan terjadinya pemecahan makromolekul yang semakin banyak, sehingga produk yang larut dalam alkali pun akan semakin banyak.

Lama Pemasakan

Lama pemasakan yang optimum pada proses deligninfikasi adalah sekitar 60-120 menit. Semakin lamanya waktu pemasakan akan menyebabkan reaksi hidrolisis lignn makin meningkat. Namun, waktu pemasakan yang terlalu lama akan menyebabkan selulosa terhidrolisis, sehingga hal ini akan menurunkan kualitas pulp .

Ukuran Bahan Baku

Ukuran bahan baku yang berbeda menyebabkan luas kontak antar bahan baku dengan larutan pemasak berbeda. Semakin kecil ukuran bahan baku akan menyebabkan luas kontak antara bahan baku dengan larutan pemasak semakin luas, sehingga reaksi lebih baik

Secara umum kualitas pulp dapat diukur dengan penentuan:

Kadar Selulosa

Kadar selulosa merupakan parameter yang digunakan untuk menentukan banyak selulsa yang terdapat dalam pulp. Semakin tinggi kadar selulosa menunjukkankualitas pulp semakin baik. Kadar selulosa dalam pulp dipengaruhi oleh konsentrasi dan jenis larutan pemasak, suhu, waktu pemasakan, dan jenis bahan yang digunakan untuk membuat pulp .

Kadar Lignin

Kadar lignin dari pulp menunjukkan sisa lignin yang tertinggal dari hidrolisis yang tidak sempurna. Kadar lignin dapat ditentukan dengan mengoksidasi lignin dengan menggunakan kalium permanganat dalam suasana asam. Salah satu metode untuk menentukan jumlah lignin yang tersisa dengan mengukur bilangan kappa. Bilanagn kappa adalah volume (dalam milimeter) dari larutan KmnO4 0,1 N yang dikonsumsi 1 gram pulp kering. Semakin tinggi bilangan kappa berarti sisa lignin dalam pulp juga semakin tinggi.

Secara umum lignin merupakan senyawa polimer tiga dimensi yang terdiri dari unit fenil propana yang diikat dengan C – O – C dan C – C. Selain terdapat didalam tanaman, lignin juga dapat ditemukan dalam limbah cair sisa proses pemasakan pulp yang dikenal dengan sebutan lindi hitam ( black liquor ). Lindi hitam ( black liquor ) merupakan larutan sisa pemasak yang dihasilkan dari proses pembuatan pulp (proses pulping). Dalam pemanfaatan kayu dan non kayu sebagai bahan baku pembuatan pulp, lignin dipisahkan dari selulosa sebagai limbah yang bercampur dengan komponen lain yang berbentuk lindi hitam ( black liquor ) (Damris et al. ,1999). Pada pembuatan pulp, industri pulp dan kertas membutuhkan serat selulosa dari bahan-bahan berlignoselulosa baik kayu maupun non kayu yang diperoleh dengan cara pemasakan atau sering disebut dengan proses pulping ( delignifikasi ).

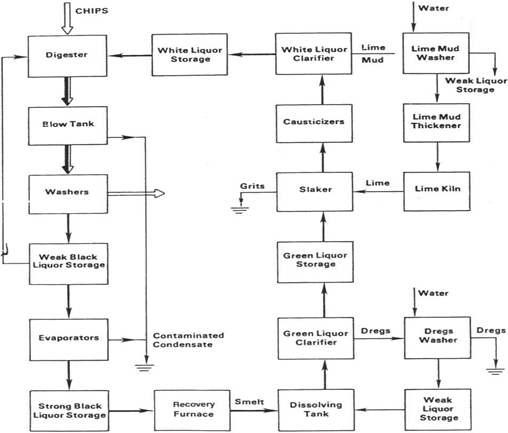

Gambar. Proses Delignifikasi

Digester adalah suatu bejana tempat proses pemasakan atau reaksi delignifikasi dari serpihan bahan baku berlangsung. Dengan penambahan larutan pemasak kimia, panas, dan tekanan maka lignin akan larut dan serpihan kayu diubah menjadi pulp. Digester dirancang untuk tahan terhadap temperatur dan tekanan tinggi, mempunyai volume yang cukup untuk menampung serpihan kayu dan ciran pemasak, memiliki konstruksi yang tahan terhadap korosi dan tidak terpengaruh lingkungan luar, serta mempunyai sistem sirkulasi tekanan dan larutan pemasak.

Ada dua jenis digester yang umum digunakan untuk pemasakan yaitu batch digester (superbatch) dan continuous digester . Batch digester berbentuk tabung, berukuran lebih kecil dan lebih pendek dengan volume 300-400 m3 . Batch digester pada prinsipnya mempunyai tahapan (schedulling) dalam proses pemasakan chip. Jadi dalam batch digester prosesnya dari chip filling hingga discharge dijalankan bertahap atau berurutan dalam masing-masing digester. Sedangkan continuous digester berbentuk. Adapun tujuan dilakukan pemasakan tersebut guna melarutkan bagian- bagian kayu yang tidak diinginkan sehingga diperoleh pulp dengan kadar selulosa tinggi.

Natrium Hidroksida

Natrium hidroksida (NaOH) juga dikenal sebagai soda kaustik atau sodium hidroksida adalah sejenis basa logam kaustik. Natrium hidroksida bila dilarutkan didalam air akan terionisasi dan terpecah menjadi ion. Hal ini terjadi karena NaOH adalah bersifat basa. Pada pembuatan pulp larutan NaOH berfungsi untuk melarutkan lignin dan zat ekstraktif lainnya yang terdapat didalam kayu sehingga serat selulosa terlepas dari ikatannya.

Keuntungan menggunakan larutan NaOH yaitu NaOH lebih cepat bereaksi dengan lignin sehingga waktu yang dibutuhkan untuk pemasakan lebih singkat. Selain itu NaOH dapat digunakan sebagai larutan pemasak untuk pembuatan pulp

Natrium Hidroksida digunakan diberbagai macam bidang industri, kebanyakan digunakan sebagai basa dalam proses produksi bubur kayu dan kertas, tekstil, sabun dan deterjen. Natrium hidroksida anhidrat berbentuk kristal berwarna putih dan bersifat sangat korosif terhadap kulit.

Natrium hidroksida murni berbentuk putih padat dan tersedia dalam bentuk pelet, serpihan, butiran ataupun larutan jenuh 50%. Dan bersifat lembab cair dan secara spontan menyerap karbon diaksida dari udara bebas. Natrium Hidroksida sangat larut dalam air dan akan melepaskan panas ketika dilarutkan. Selain itu juga larut dalam etanol dan metanol, walaupun kelarutan NaOH dalam kedua cairan ini lebih kecil daripada kelarutan KOH. Natrium hidroksida tidak larut dalam dietil eter dan pelarut non- polar lainnya. Larutan natrium hidroksida akan meninggalkan noda kuning pada kainmdan kertas.

Pada pembuatan pulp dan kertas, NaOH membantu pemisahan lignin dari serat selulosa sehingga terurai menjadi bubur. NaOH juga membantu proses pemutihan (bleaching) pada kertas. Selain itu sifat kimia NaOH adalah bersifat Korosif dan higrokopis, mudah larut dalam air dingin, etanol, eter dan gliserin, mudah bereaksi dengan logam, asam, alkali, zat pengoksidasi, zat pereduksi (sumber:www. sciencelab.com). Sifat-sifat natrium hidroksida itu sendiri dapat dilihat pada Tabel 4.

Tabel. Sifat-Sifat Natrium Hidroksida (NaOH)

| Sifat-Sifat NaOH | Nilai |

|---|---|

| Berat Molekul | 40,00 gr/mol |

| Densitas | 2,13 g/cm³ |

| Titik leleh | 323oC (591 K) |

| Titik didih | 1388oC (1663 K) |

| Kelarutan dalam air | 111 g/100 ml (20 °C) |

| pH (1% larutan aquadest) | 12,7 |

Sumber : (www.sciencelab.com).

Asam Nitrat

Asam nitrat (HNO3) adalah sejenis cairan korosif yang tak berwarna, dan merupakan asam beracun yang dapat menyebabkan luka bakar. Larutan asam nitrat dengan kandungan asam nitrat lebih dari 86% disebut sebagai asam nitrat berasap. Asam nitrat murni secara fisik berupa liquid dan tidak berwarna. Asam nitrat dibuat dengan mencampur nitrogen dioksida (NO2) dengan air. Menghasilkan asam nitrat yang sangat murni biasanya melibatkan distilasi dengan asam sulfat, karena asam nitrat membentuk sebuah azeotrop dengan air dengan komposisi 68% asam nitrat dan 32% air. Asam nitrat kualitas komersial biasanya memiliki konsentrasi antara 52% dan 68% asam nitrat. Berikut adalah beberapa propertis fisik dari asam nitrat :

Tabel. Sifat-Sifat Asam Nitrat (HNO3)

| Nama Sistematis | Asam Nitrat |

|---|---|

| Rumus molekul | HNO3 |

| Massa molar | 63,012 g/mol |

| Densitas | 1,51 g cm-3, cairan tidak berwarna |

| Titik leleh | -42 °C, 231 K, -44 °F |

| Titik didih | 83 °C, 356 K, 181 °F (120.5 °C (larutan 68%)) |

| Penampilan | Cairan tak berwarna atau kristal |

Bahan baku utama yang digunakan dalam industri pembuatan pulp adalah serat yang berasal dari tanaman dengan kandungan utama berupa selulosa (Masduqi dan Wardhani, 2005). Pulp sendiri merupakan bahan baku dalam industri pembuatan kertas.

Pulp dihasilkan dari proses pulping yaitu suatu proses pemisahan serat dari bahan berlignoselulosa seperti kayu, bambu, kapas, atau sisa bahan hasil pertanian (tandan kosong kelapa sawit, ampas tebu, jerami dan serat nenas). Ada beberapa macam proses pulping yaitu proses pembuatan pulp konvensional (proses mekanik, kimia, dan semikimia) dan proses pembuatan pulp non-konvensional (pulp organosolve).

Proses pembuatan pulp secara mekanik menurut Baskoro (1986) yaitu proses pemisahan serat tanpa memakai bahan-bahan kimia. Prinsip pembuatan pulp secara mekanis yakni dengan pengikisan dengan menggunakan alat seperti gerinda. Pada proses ini batu gerinda digunakan untuk memisahkan serat-serat penyusun kayu atau serat-serat penyusun tumbuhan lain yang akan dibuat pulp.

Pembuatan pulp secara mekanik menghasilkan kertas bermutu rendah karena kandungan ligninnya masih tinggi sehingga mengakibatkan kertas menjadi kaku dengan permukaan lembaran yang kasar dan tebal. Proses pembuatan pulp secara kimia yaitu dengan menggunakan bahan kimia untuk memisahkan serat dan lignin (Baskoro, 1986).

Pada pembuatan pulp kimia, dua hal dilakukan sekaligus yaitu pemisahan serat dan penghilangan lignin melibatkan penggunaan bahan kimia dengan bantuan energi panas. Berdasarkan bahan kimia yang digunakan, Sjostrom (1995) membagi proses kimia atas proses sulfit, sulfat (kraft), dan soda. Proses sulfit menggunakan larutan bisulfit sebagai larutan pemasaknya.

Proses sulfat (kraft) menggunakan larutan natrium hidroksida dan natrium sulfida, sedangkan proses soda menggunakan larutan kaustik soda. Proses semi kimia merupakan kombinasi antara mekanis dan kimia, yang termasuk ke dalam proses ini di antaranya CTMP (Chemi Thermo Mechanical Pulping) dengan memanfaatkan suhu untuk mendegradasi lignin sehingga diperoleh pulp yang memiliki rendemen yang lebih rendah dengan kualitas yang lebih baik daripada pulp dengan proses mekanis.

Selain itu, menurut Baskoro (1986) proses semikimia dalam pembuatan pulp menghasilkan rendemen sekitar 60-75%, sifat kekuatan, kestabilan warna, kemudahan untuk diputihkan terletak antara sifat pulp kimia dan pulp mekanik. Proses pembuatan pulp secara konvensional terutama pulp kimia memiliki permasalahan utama yaitu pencemaran lingkungan. Pencemaran tersebut menurut Wirman (1995) dikarenakan keberadaan sisa larutan pemasak dan limbah cair sisa pemutihan.

Salah satu solusi untuk mengatasi pencemaran tersebut dengan mengembangkan proses pengolahan pulp non-konvensional atau yang lebih dikenal dengan pulp organosolve. Pulp organosolve merupakan suatu proses pulping yang menggunakan pelarut organik seperti etanol, metanol, aseton, asam asetat, kelompok amina dengan atom C rendah dan lain-lainnya sebagai larutan pemasak (Simanjuntak, 1994).

Pembuatan pulp organosolve dapat digunakan sebagai alternatif pembuatan pulp sebab investasi yang dibutuhkan relatif rendah, tidak mencemari lingkungan, dan mempunyai keuntungan dengan memperoleh hemiselulosa dan lignin dengan mudah dan sebagian besar tidak berubah untuk penggunaan lebih lanjut yang bernilai lebih tinggi (Fengel dan Wegener, 1995).

Ada beberapa teknik pemasakan dengan menggunakan pelarut organik, yaitu dengan menggunakan proses alcell (etanol), proses acetocell (asam asetat), proses organocell (metanol) (Muladi et al., 2002). Selain itu terdapat teknik pemasakan pulp organosolve dengan menggunakan proses formacell. Proses formacell Menurut Nimz dan Schone (1993) merupakan proses pulp yang dihasilkan oleh campuran asam asetat, asam formiat, dan air dengan suhu tertentu.

Asam formiat merupakan salah satu pelarut organik yang sering digunakan sebagai larutan pemasak dalam pembuatan pulp. Keunggulan utama asam formiat dibanding dengan pelarut lain adalah proses pembuatan pulp dapat dilakukan pada suhu dan tekanan lebih rendah (Muurinen, 2000).

Proses pembuatan pulp secara formacell memiliki keunggulan yaitu rendemen pulp tinggi, pendauran lindi hitam dapat dilakukan dengan mudah, juga diperoleh hasil samping (by product) berupa lignin dan furfural dengan kemurnian yang relatif tinggi (Aziz dan Sarkanen, 1989; Delmas, 2004).