Definisi MRP

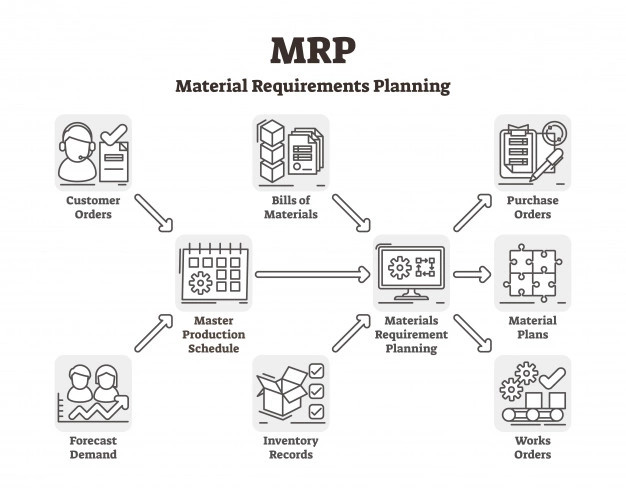

Material Requirement Planning (MRP) dapat didefinisikan sebagai prosedur logis yang berupa aturan dan keputusan untuk menterjemahkan MPS menjadi net requirement dari semua material dengan memperhatikan lead time material. Tujuan utama perusahaan melakukan perencanaan dan pengendalian produksi adalah memproduksi material yang tepat dalam jumlah dan waktu yang tepat.

Sistem MRP dapat membantu perusahaan untuk menyelesaikan permasalahan penentuan kebutuhan material yang bersifat dependen dengan lebih baik dan efisien sehingga tujuan perencanaan dan pengendalian produksi tercapai. MRP merencanakan kebutuhan material berdasarkan tahapan waktu sehingga memungkinkan perusahaan untuk menjaga tingkat persediaan material minimum tetapi sesuai dengan kebutuhan produksi dengan menentukan material apa yang harus dipesan, berapa jumlahnya, kapan harus melakukan pemesanan material, serta kapan rencana material tersebut datang.

MRP merupakan sistem yang bermanfaat untuk menghitung rincian jumlah bahan baku, bahan mentah atau komponen, yang dibutuhkan untuk memproduksi sebuah barang pada sebuah perusahaan.

Material Requirement Planning (MRP) adalah suatu teknik yang digunakan untuk perencanaan dan pengendalian item (komponen) yang tergantung (dependent) pada item ditingkat (level) yang lebih tinggi yang pertama kali ditemukan oleh Joseph Orlicky dari J.I Case Company pada sekitar tahun 1960.

Merupakan perencanaan produksi, penjadwalan, dan sistem kontrol inventaris yang digunakan untuk mengelola proses manufaktur. Sebagian besar sistem MRP berbasis perangkat lunak, tetapi dimungkinkan untuk melakukan MRP secara manual juga.

Metode MRP merupakan pendekatan yang bersifat Computer Oriented Approach yang terdiri dari rangkaian prosedur, aturan keputusan dan rangkaian mekanisme perekaman yang dimaksudkan untuk menjabarkan Master Production Schedule (MPS).

MRP selalu berkembang sesuai dengan tuntutan perkembangan teknologi dan kebutuhan sistem bisnis. Sejauh ini perkembangan MRP telah terjadi hingga 4 (empat) kali dan tidak menutup kemungkinan untuk kedepannya MRP akan terus berkembang.

Perkembangan MRP

-

Material Requirement Planning (MRP) adalah suatu teknik atau set prosedur yang sistematis dalam penentuan kuantitas serta waktu dalam proses pengendalian bahan terhadap komponen-komponen permintaan yang saling bergantung (Dependent Demand Item).

-

Material Requirement Planning II (MRP II) adalah perluasan dari MRP, lebih dari sekedar proses penentuan kebutuhan material. Fenomena ini melahirkan konsep baru yang disebut Perencanaan Sumberdaya Manufaktur (MRP II).

-

Material Requirement Planning III (MRP III) adalah perluasan MRP dalam tingkat akurasi peramalan, permintaan, penggunaan secara tepat dan baik peramalan permintaan (Forecast Demand), sehingga dapat merubah Master Production Schedule (MPS).

-

Material Requirement Planning 9000 (MRP 9000) adalah perluasan MRP yang sudah merupakan tawaran yang benar-benar lengkap dan terintegrasi dengan sistem management manufacturing, termasuk juga inventory, penjualan, perencanaan, pembuatan, dan pembelian menggunakan buku besar.

Input MRP

MRP lebih dari sekedar metode memproyeksikan kebutuhan untuk masing-masing komponen produk. Sistem MRP memiliki tiga fungsi utama: mengontrol tingkat stok, menetapkan komponen berdasarkan prioritas, dan menentukan kebutuhan kapasitas pada tingkat yang lebih rinci daripada proses perencanaan. Terdapat 3 input yang dibutuhkan untuk membangun sistem MRP.

-

Master Production Schedule (MPS) adalah merupakan suatu rencana produksi yang menggambarkan hubungan antara kuantitas setiap jenis produk akhir yang diinginkan dengan waktu penyediaannya. Master Production Schedule ini diperoleh dari hasil peramalan kebutuhan melalui tahapan perhitungan perencanaan produksi yang baik.

-

Bill Of Material (BOM) merupakan daftar dari semua material, parts dan sub assembly, serta kuantitas yang dibutuhkan untuk memproduksi satu unit produksi parent assembly.

- Status Persediaan (Inventory Master File) adalah keadaan dari setiap komponen atau material yang ada dalam persedian yang meliputi jumlah persedian yang dimiliki pada setiap periode, jumlah barang yang sedang dipesan, waktu ancang-ancang.

Ketiga input tersebut membentuk arsip yang saling berhubungan dengan departemen produksi dan pembelian sehingga dapat menghasilkan informasi terkini tentang pemesanan, penerimaan dan pengeluaran komponen dari gudang.

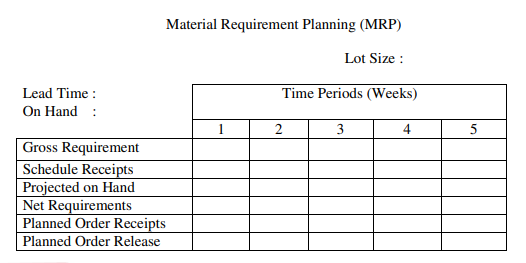

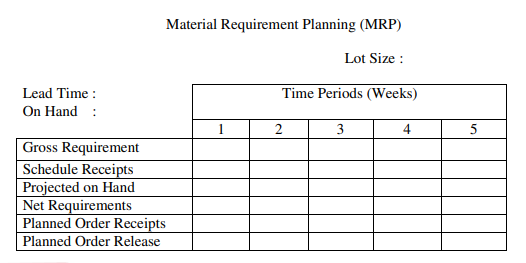

Perhitungan MRP

-

Lead Time Merupakan jangka waktu yang dibutuhkan sejak MRP menyarankan suatu pesanan sampai item yang dipesan itu siap digunakan.

-

On Hand Merupakan Inventori awal yang menunjukkan kuantitas dari item yang secara fisik ada dalam gudang.

-

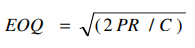

Lot Size Merupakan kuantitas pesanan (order quantity) dari item. Ada banyak teknik yang dapat digunakan untuk menentukan ukuran Lot yang dapat digunakan, diantaranya adalah teknik EOQ. Perhitungan untuk EOQ dapat dirumuskan sebagai berikut:

Dimana : P = Biaya Pemesanan

R = Jumlah Bahan baku yang akan dibeli

C = Biaya Penyimpanan

Sedangkan untuk menentukan ROP (Reorder Point) dapat dirumuskan sebagai berikut :

Rop = L*D

Dimana :

L = Lead Time

D = Permintaan / jumlah yang akan dibeli

-

Gross Requirement Merupakan permintaan kotor dari suatu item yang didapat dari perencanaan produksi.

-

Schedule Receipts Jadwal kedatangan barang yang dipesan pada periode t.

-

Projected On Hand Merupakan catatan jumlah barang yang ada pada periode awal yang didapat dari catatan persediaan.

-

Net Requirement Merupakan kebutuhan bersih yang dibutuhkan pada periode t.

-

Planned Order Receipts Merupakan kuantitas pesanan yang direncanakan diterima pada periode tersebut.

-

Planned Order Release Merupakan kuantitas rencana pesanan yang ditempatkan atau dikeluarkan dalam periode tertentu agar item yang dipesan itu akan tersedia pada saat dibutuhkan.

Output MRP

Output dari perhitungan MRP adalah penentuan jumlah setiap barang yang diminta serta tanggal permintaannya. Informasi ini digunakan untuk merencanakan pelepasan pesanan (order release) untuk pembelian dan pembuatan komponen yang diperlukan secara internal. Yang terdiri dari tiga output.

MRP Primary (Orders) Report

Laporan utama MRP yang sering disebut secara singkat sebagai laporan MRP, biasanya menggunakan salah satu format horizontal dengan waktu dalam buckets (biasanya dalam periode mingguan), atau format vertical dengan waktu dalam tanggal (buckless format). Masing-masing bentuk laporan ini memiliki kelebihan dan kekurangan antara lain :

- Format Horizontal (bucketed sistem)

a. Keuntungan :

i. Intuitif, mudah dipahami

ii. Menyingkatkan informasi dalam ruang yang sedikit

iii. Telah merupakan standar industri

b. Kekurangan :

i. Bucket biasanya dalam periode mingguan, dimana weekly bucket “menyembunyikan” masalah, misalnya : pesanan pembelian (purchase order) yang akan datang pada hari jum’at, tetapi produksi akan menggunakan item tersebut pada hari senin pada minggu yang sama. Dalam hal ini karena hari senin dan jum’at berada dalam minggu yang sama, kita tidak dapat melihat masalah keterlambatan kedatangan item yang dibeli.

ii. Tidak mudah untuk melihat sesuatu secara terperinci yang akan memberitahukan penyebab-penyebab dari kebutuhan.

- Format Vertikal (bucketless sistem)

a. Keuntungan :

i. Semua Pegging detail tersedia dalam satu laporan

ii. Menggunakan tanggal yang menunjukkan transaksi stock, sehingga dapat menyoroti kekurangan material didalam satu minggu.

b. Kerugian

i. laporan dapat menjadi panjang karena memuat hal-hal yang terperinci Bagaimanapun juga untuk data yang disimpan dalam komputer, akan menghemat tempat bila disimpan dalam format bucketless sistem.

MRP Action Report

MRP action Report yang sering disebut juga MRP Exception Report memberikan informasi kepada manajemen (perencana) tentang item-item yang perlu mendapat perhatian segera dan merekomendasikan tindakan-tindakan yang perlu diambil. Sistem MRP dapat secara otomatis melakukan penjadwalan kembali (Reschedule) atau merencanakan kembali Planned Orders. Bagaimanapun juga, MRP tidak dapat mengubah kuantitas dari firm planned orders dan schedule receipts, tetapi MRP hanya dapat menyarankan perubahan-perubahan itu.

Suatu item yang tidak membutuhkan perhatian tidak akan ditampilkan dalam MRP Action Report. Namun sebelum mengambil suatu tindakan perencana seharusnya meninjau kembali laporan-laporan MRP yang lain, yaitu Primary Pegging Report.

MRP Pegging Report

Sistem MRP dapat juga membuat Pegging Report sehingga memudahkan menelusuri sumber dari kebutuhan kotor untuk suatu item. Dengan menggunakan pegging report pihak manajemen (perencana) dapat menetukan kebutuhan-kebutuhan yang diakibatkan oleh adanya pesanan. Berdasarkan informasi ini, perencana dapat menyelidiki alternatif-altenatif pada level ini dan pada level yang lebih tinggi pada BOM (Bill Of Material).

Referensi