Distribution Requirement Planning adalah suatu rencana penjadwalan kebutuhan untuk mengisi persediaan pada distribution center.

Apa yang dimaksud dengan Distribution Requirement Planning ?

Distribution Requirement Planning adalah suatu rencana penjadwalan kebutuhan untuk mengisi persediaan pada distribution center.

Apa yang dimaksud dengan Distribution Requirement Planning ?

Distribution Requirement Planning adalah suatu pendekatan perencanaan yang hampir sama dengan MRP yang menggunakan perencanaan permintaan pada titik yang memiliki kebutuhan untuk menetapkan peramalan permintaan kepada pusat. Bozarth dan Handfield (2008)

Distribution Requirement Planning sebagai sebuah sistem yang menentukan permintaan untuk persediaan pada pusat-pusat distribusi, menggabungkan permintaan historis, dan sebagai input untuk sistem produksi dan material. Bowersox, Closs, dan Cooper (2013)

Dari pendapat-pendapat para ahli di atas dapat disimpulkan bahwa Distribution Requirement Planningadalah suatu sistem yang menentukan perencanaan kebutuhan untuk mengisi kembali inventori pada pusat distribusi.

DRP memberikan future demand visibility berkaitan dengan kebutuhan untuk pengiriman dari source stocking points ke destination stocking points. Hal ini akan membantu untuk melakukan tindakan-tindakan korektif yang diambil sebelum kejadian-kejadian yang tidak diinginkan berkembang menjadi krisis (Gaspersz.V, 2004)

DRP lebih tepat digolongkan ke dalam bagian dari manajemen permintaan. DRP berfungsi sebagai jembatan antara konsumen, manajemen permintaan, dan Master Production Schedule (MPS). Jadi DRP mempunyai tugas untuk mengkoordinasikan aliran produk mulai dari produk selesai diproduksi, disimpan di gudang, proses pengiriman produk, penyimpanan di distribution centre sampai pada akhirnya produk tersebut sampai di tangan konsumen.

Distribution Requirement Planning didasarkan pada peramalan kebutuhan pada levelterendah dalam jaringan tersebut, yaitu konsumen yang akan menentukan kebutuhan persediaan pada level yang lebih tinggi.

Menurut Sofyan (2013) ada 2 fungsi utama dari DRP :

Mengolah semua data yang diperlukan pada seluruh distribution centreyang digunakan untuk mengadakan perubahan dan perencanaan pada peramalan permintaan konsumen atau untuk melaporkan posisi persediaan yang ada pada saat ini.

Mengolah semua data yang diperlukan untuk mengkomunikasikan seluruh bagian dari proses distribusi sebagai dasar dari pengambilan suatu keputusan, baik itu menyangkut proses pabrikasi maupun distribusi.

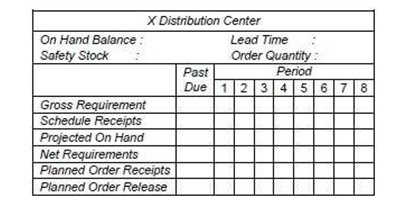

Menurur Sofyan (2013) tabel Distribution Requirement Planning (DRP) terdiri dari dua bagian, bagian pertama merupakan informasi deskriptif (decriptive information). Bagian kedua berisi informasi dari waktu ke waktu (time phased information).

Tabel Distribution Requirement Planning

Sumber : Diana Khairani Sofyan, (2013)

1 Descriptive Information

Descriptive information pada tabel DRP meliputi hal-hal sebagai berikut :

Persediaan Awal (On Hand Balance)

On hand balance adalah jumlah barang yang siap untuk dijual di lokasi persediaan atau cabang distribusi. Untuk gudang barang jadi atau cabang distribusi, on hand balance adalah jumlah barang yang siap untuk dikirim. Untuk gudang bahan baku dan komponen on hand balance adalah jumlah barang yang siap digunakan pada lantai produksi. On hand balance tidak termasuk jumlah barang yang masih dalam perjalanan maupun produk cacat.

Persediaan Pengaman (Safety Stocks)

Tingkat safety stock yang berlebihan dalam sistem akan melemahkan integritas dalam perhitungan. Hal ini tidak berarti bahwa safety stock sebaiknya tidak digunakan. Ada beberapa alasan penggunaan safety stock pada DRP yaitu untuk mengantisipasi ketidakpastian permintaan relatif ramalan-ramalan yang dibuat. Pendekatan waktu terhadap safety stock adalah dengan menghitung batas terakhir planned orders berdasarkan saat di mana projected on hand akan bernilai negatif.

Lead Time

Lead time adalah waktu yang dibutuhkan sejak dilakukannya pemesanan hingga waktu diterimanya pesanan tersebut di toko, gudang penyimpanan, atau cabang distribusi. Untuk bagian logistik, lead time dimulai pada saat ditentukannya kebutuhan suatu produk hingga pada saat dapat diambilnya inventori yang tersedia untuk memenuhi kebutuhan konsumen.

Pada bagian logistik, lead time terdiri dari beberapa komponen :

2 Time Phased Information

Time phased information pada tabel DRP meliputi hal-hal sebagai berikut :

Gross Requirements

Gross Requirements merupakan jumlah permintaan untuk suatu item. Jika item tersebut berupa produk di suatu toko atau cabang distribusi maka gross requirements merupakan hasil peramalan. Jika item tersebut diproduksi atau dibeli maka gross requirements adalah jumlah yang harus dipenuhi oleh pabrik atau sumber pemasok.

Scheduled Receipts

Scheduled receipts menunjukkan diterimanya barang pada saat dilakukannya pemesanan (planned orders) dengan lead time yang telah ditentukan sebelumnya. Di mana scheduled receipts ini akan ditambahkan dengan projected on hand periode sebelumnya, kemudian dikurangi dengan gross requirements untuk memenuhi permintaan.

Projected on Hand

Projected on Hand diperoleh dari hasil perhitungan persediaan awal dikurangi dengan gross requirement, sedangkan planned orders ditambahkan pada perhitungannya. Hasil perhitungan projected on hand akan menunjukkan terjadinya penumpukan inventori atau tidak adanya inventori.

Planned Orders

Sesuai dengan istilahnya, planned orders masih merupakan tahap perencanaan pemesanan dan pengiriman belum dilaksanakan. Berbeda dengan scheduled receipts yang berarti barang telah dikirim atau sedang dalam proses. Jika item yang bersangkutan berupa produk di suatu toko atau cabang produksi, maka planned orders adalah jadwal pengiriman di masa yang akan datang dari sumber pemasok. Jika item yang bersangkutan diproduksi atau dibeli, maka planned orders adalah jadwal produksi atau pembelian di masa yang akan datang. Planned orders pada umumnya ditampilkan pada periode dimulainya atau diluncurkannya suatu pesanan. Dalam kasus pendistribusian produk jadi, planned orders merupakan periode pengiriman dari sumber pemasok. Untuk jenis produk yang diproduksi atau dibeli, planned orders merupakan periode pada saat pesanan mulai dikerjakan di lantai produksi atau periode pada saat peluncuran pesanan ke supplier.

Menurut Bowersox, Closs, dan Cooper (2013) keuntungan yang terdapat pada sistem Distribution Requirement Planning adalah sebagai berikut :

Mengurangi biaya pengangkutan pada tempat yang akan didistribusikan dan perencanaan yang baik pada muatan dengan truk dan alat transportasi lainnya.

Persediaan yang lebih sedikit. DRP dapat menyampaikan apa yang dibutuhkan dan kapan, serta menjaga agar informasinya up to date ketika terjadi perubahan.

Mengurangi tempat penyimpanan dan persediaan sehingga otomatis dapat meminimisasi besarnya biaya penyimpanan produk.

Mengurangi biaya distribusi. DRP memiliki penjadwalan mengenai produk- produk yang dibutuhkan pada periode tertentu sehingga produk-produk tersebut dapat dikirim pada waktu yang bersamaan.

Koordinasi yang lebih baik dan hubungan yang lebih menguntungkan antara perusahaan dengan distribution centre.

Alat yang tepat untuk memperkirakan anggaran. DRP adalah simulasi yang sangat akurat dari distribusi. Pengolahan data DRP secara tidak langsung dapat memperkirakan besarnya anngaran yang diperlukan dalam distribusi.

Istilah DRP memiliki dua pengertian yang berbeda, yaitu: Distribution Requirement Planning berfungsi menentukan kebutuhan-kebutuhan untuk mengisi kembali inventori pada Distribution Center (DC).

Sedangkan Distribution Resource Planning merupakan perluasan dari Distribution Requirement Planning yang mencakup lebih dari sekedar sistem perencanaan dan pengendalian pengisian kembali inventori, tetapi ditambah dengan perencanaan dan pengendalian dari sumber-sumber yang terkait dalam sistem distribusi seperti: warehouse space, tenaga kerja, uang, fasilitas transportasi dan warehousing . Termasuk di sini adalah keterkaitan dari replenishment system ke financial system dan penggunaan simulasi sebagai alat untuk meningkatkan performansi sistem (Gasperz, 2004).

Konsep Distribution Requirement Planning (DRP)

Distribution Requirement Planning adalah suatu metode untuk menangani pengadaan persediaan dalam suatu jaringan distribusi multi eselon. Pada metode ini, dilakukan peramalan untuk memenuhi struktur pengadaannya. Berapapun banyaknya level yang ada dalam jaringan distribusi, semuanya merupakan variabel yang dependent kecuali level yang langsung memenuhi costumer.

Distribution Requirement Planning lebih menekankan pada aktivitas pengendalian dari pada kegiatan pemesanan. DRP mengantisipasi kebutuhan mendatang dengan perencanaan pada setiap level pada jaringan distribusi. Metode ini dapat memprediksi masalah-masalah sebelum masalah-masalah tersebut benar-benar terjadi dan memberikan titik pandang terhadap jaringan distribusi. Logika dasar DRP adalah sebagai berikut:

Gross Requirement ( Forecast Demand ) diperoleh dari hasil forecasting .

Dari hasil peramalan, dihitung Time Phased Net Requirement. Net Requirement tersebut mengidentifikasikan kapan level persediaan ( Scheduled Receipt (jika ada) + Projected On Hand Periode sebelumnya) dipenuhi oleh Gross Requirement . Untuk sebuah periode: Net Requirement = ( Gross Requirement + Safety Stock ) – ( Schedule Receipt (jika ada) + Projected On Hand Periode sebelumnya). Nilai Net Requirement yang dicatat ( recorded ) adalah nilai yang bernilai positif.

Setelah itu dihasilkan sebuah Planned Order Receipt sejumlah Net Requirement tersebut (ukuran lot tertentu) pada periode tersebut.

Ditentukan kapan harus melakukan pemesanan tersebut ( Planned Order Release ) dengan mengurangkan periode terjadwalnya Planned Order Receipt dengan Lead Time.

Di hitung Projected On Hand pada periode tersebut: Projected On Hand = ( Projected On Hand Periode sebelumnya + Schedule Receipt + Planned Order Receipt ) - ( Gross Requirement ).

Fungsi Distribution Requirement Planning (DRP)

Distribution Requirement Planning (DRP) berperan baik untuk sistem distribusi manufaktur yang terintegrasi maupun sistem distribusi manufaktur murni. Dengan kebutuhan persediaan time phasing pada tiap level dalam jaringan distribusi, DRP memiliki kemampuan untuk memprediksi suatu problem sebelum benar-benar terjadi. Sistem Distribution Requirement Planning bekerja berdasarkan penjadwalan yang telah dibuat untuk permintaan di masa yang akan datang sehingga mampu mengantisipasi perencanaan masa depan dengan perencanaan yang lebih dini pada setiap level distribusi (Indrajit dan Djokopranoto, 2003).