Amonium fosfat adalah pupuk yang dapat digunakan secara langsung namun biasanya terdapat dalam senyawa. Pemberian amonium fosfat biasanya meningkatkan keasaman tanah.

Amonium fosfat adalah garam amonium dari asam ortofosfat. Monoamonium Phospat (MAP) memiliki analisis 11.52.0. Diamonium Phospat memiliki (DAP) analisis 16.48.0 atau 18.46.0. pupuk ini umumnya digunakan untuk merangsang pertumbuhan awal tanaman (styarter fertillizer). Bentuknya berupa butiran berwarna cokelat kekuningan. Reaksinya termasuk alkalis dan mudah larut di dalam air. Sifat lainnya adalah tidak higroskopis sehingga tahan disimpan lebih lama dan tidak bersifat membakar karena indeks garamnya rendah.

Fosfor merupakan komponen penyusun beberapa enzim , protein , ATP , RNA , dan DNA. ATP penting untuk proses transfer energi , sedangkan RNA dan DNA menentukan sifat genetik tanaman. Unsur P juga berperan pada pertumbuhan benih , akar , bunga , dan buah. Dengan membaiknya struktur perakaran sehingga daya serap nutrisi pun lebih baik. Bersama denga kalium , fosfor dipakai untuk merangsang pembungaan. Hal itu wajar sebab kebutuhan tanaman terhadap fosfor meningkat tinggi ketika tanaman akan berbunga.

Pupuk Posfat (P) bagi Tanaman berperan dalam proses:

a. respirasi dan fotosintesis

b. penyusunan asam nukleat

c. pembentukan bibit tanaman dan penghasil buah.

d. Perangsang perkembangan akar, sehingga tanaman akan lebih tahan terhadap kekeringan,

e. Mempercepat masa panen sehingga dapat mengurangi resiko keterlambatan waktu panen.

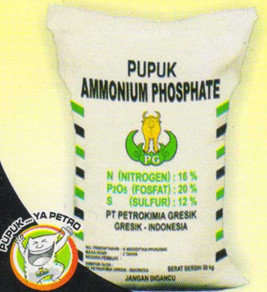

Kandungan pupuk Amonium Phospat di antaranya adalah 16% Nitrogen (N), 20% Fosfat (P2O5), dan 12% Sulfur (S).Pupuk Amonium Phospat tersedia pada pasaran dalam kemasan kantong ukuran 50 kg. Nah, manfaat pupuk Ammonium Phosphate antara lain:

- Memaksimalkan mekanisme fotosintetis dalam tubuh tanaman

- Merangsang proses pertumbuhan tanaman

- Meningkatkan ketahanan dan daya simpan hasil panen ketika pengangkutan serta penyimpanan.

Di-amonium fosfat (DAP) adalah jenis pupuk yang diperoleh dari reaksi antara amonia cair atau gas dengan asam fosfat cair. Hasil reaksi ini berupa monoamonium fosfat (MAP) dan di-amonium fosfat (DAP) dalam bentuk slurry. Hasil reaksi kemudian ditambahkan dengan amonia sehingga menghasilkan di-amonium fosfat. Di-Amonium Fosfat (DAP) yang dikomersialkan biasanya dalam bentuk granular atau butiran dengan kelembaban maksimum adalah 0,2%. DAP lebih banyak digunakan sebagai pupuk karena mengandung 60% Nitrogen (N) yang sangat dibutuhkan oleh tanaman. Salah satu jenis pupuk yang menggunakan bahan dasar asam fosfat adalah diamonium fosfat (DAP). Asam fosfat yang digunakan adalah asam fosfat hasil proses wet dengan konsentrasi 40%. Pupuk fosfat yang lebih dikenal secara komersial adalah monoamonium fosfat (MAP).

A. Kegunaan Di-Amonium Fosfat

Di-amonium fosfat (DAP) adalah pupuk yang berbentuk butiran yang telah banyak diaplikasikan di dalam dunia pertanian. Banyak sektor yang telah memanfaatkan DAP, diataranya adalah :

- Sektor pertanian yang menggunakan DAP sebagai pupuk karena mengandung Nitrogen (N) dan Fosfor (F) yang sangat dibutuhkan oleh tanaman

- Industri rokok menggunakan DAP sebagai bahan tambahan dalam campuran rokok yaitu untuk menambah kenikmatan rokok

- Dalam Industri makanan, DAP digunakan sebagai bahan tambahan pembuatan ragi roti

- Dalam Industri minuman, DAP digunakan sebagai bahan tambahan dalam pembuatan anggur, bir.

B. Sifat-Sifat Bahan Baku dan Produk

- Sifat-Sifat Bahan Baku

a. Asam fosfat

2020-12-23T16:00:00Z[date=2020-12-24 timezone=“Asia/Makassar”]1) Rumus kimia : H3PO4

- Berat molekul : 98 gr/ mol

- Titik didih : 158°C

- Ttitik lebur : 21°C

- Ph : 1,5

- Densitas : 3,4 gr/ L

- Kelarutan dalam air : 100%

- Berbentuk cairan kental dan tidak berwarna

- Bersifat korosif, jika terkena mata dapat menyebabkan kerusakan sementara, terkena kulit menyebabkan kulit terbakar

b. Amonia - Rumus Kimia : NH3

- Berat molekul : 17,031 gr/ mol

- Titik didih : −33.34 °C

- Titik lebur : −77.73 °C

- Densitas : 0.73 kg/m3 (pada 1.013 ; 15 °C)

- Kelarautan dalam air : 702 g/100 mL (20 °C)

- Dapat berbentuk padatan, cairan, dan gas

- Sebagian besar digunakan sebagai pupuk dan sebagai pembersih

- Amonia dalam bentuk cairan dapat digunakan sebagai pelarut

- Bereaksi dengan asam dapat membentuk garam

- Reaksi : NH3 + HCl → NH4Cl

c. Di-Amonium fosfat

- Titik lebur : < 100°C

- Berat Molekul : 231,06 gr/ mol

- Densitas : 1,6 gr/ cm3

- Ph : 7,3

- Kelarutan dalam air : 690 mg/ L pada 25°C

- Berbentuk kristal berwarna putih hingga kecoklatan

- Kontak dengan kulit yang berkepanjangan menyebabkan iritasi

- Jika tertelan dapat menyebabkan iritasi pada lambung

- Tidak menyebaban kebakaran, tetapi saat dipanaskan akan menghasilkan gas

yang berbahaya.

C. Pembuatan Di-Amonium fosfat (DAP)

Ada beberapa teknik pembuatan DAP, diantaranya adalah (US Patent, 2009)

- Pembuatan DAP dengan menggunakan Kneading Mill

Pembuatan butiran DAP dengan metode ini dilengkapi dengan alat kneading mill yang berfungsi untuk menyeragamkan ukuran partikel yang berasal dari proses netralisasi, sebelum dilanjutkan ke granulator. Pada proses ini terjadi penambahan kalium dalam bentuk padatan atau yang telah dilarutkan dalam asam. Kalium yang biasa digunakan adalah KCL atau KNO3 atau K2SO4 atau K3PO4. Jumlah kalium yang ditambahkan adalah 0-50% dari jumlah produk ahir yang dihasilkan. Penambahan kalium dilakukan pada tahap kedua yaitu pada kneading mill, Karena jika dilakukan penambahan kalium pada netralisasi dapat menghasilkan asam klorida (HCl) yang dapat mengganggu proses netralisasi, sehingga penambahan kalium dilakukan pada kneading mill.

Asam fosfat dan amonia dimasukkan ke dalam reaktor hingga terjadi proses netralisasi, hasil reaksi berupa slurry dikirim ke kneading mill dan disini terjadi penambahan amonia, tujuan dikirim ke kneading mill adalah agar ukuran slurry menjadi lebih seragam. Setelah dari kneading mill dilanjutkan ke granulator. Pada granulator terjadi penambahan amonia. Keluaran dari granulator adalah DAP dalam bentuk butiran, kemudian dikeringkan di dalam dryer dan dilanjutkan ke cooler. DAP kemudian disaring di screen. Ukuran yang diinginkan ditampung dalam sebuah bejana sedangkan ukuran kecil dikirim kembali ke kneading mill dan DAP yang berukuran besar diperkecil dengan mengirim ke crusher, dan disaring kembali dalam screen. (Brown, dkk, 1977) - Pembuatan DAP dengan menggunakan Rotary Drum Granulator

Amonia dan Asam fosfat direaksikan dalam sebuah reaktor kontinu sehingga terjadi proses netralisasi, hasil reaksi berupa amonium fosfat dan diamonium fosfat dalam bentuk slurry. Slurry kemudian dipompakan ke dalam granulator, pada alat ini terjadi penambahan amonia untuk menghasilkan di-amonium fosfat dalam bentuk butiran yang memiliki ukuran yang berbeda-beda. Butiran ini kemudian dikeringkan di dryer, ukuran besar dikirim ke mill untuk diperkecil dan dikembalikan ke granulator, sedangkan ukuran yang diinginkan disaring dan hasilnya ditampung dalam sebuah bejana. Untuk ukuran yang kecil dikembalikan lagi ke granulator. (Fairchild, dkk, 1986) - Pembuatan DAP dengan menggunakan reaktor pipa bertekanan tinggi

Pembuatan DAP dengan menggunakan reaktor pipa bertekanan tinggi haruslah diperhatikan karena reaktor bertekanan di atas 45 psig dapat menyebabkan kerusakan pada hasil reaksi. Metode ini dilengkapi dengan alat absorber yang berfungsi untuk menyerap amonia dari campuran gas, yang merupakan hasil reaksi. Hasil absorpsi adalah amonia dan dikembalikan kembali ke reaktor pipa.

Asam fosfat yang digunakan adalah asam fosfat konsentrasi 40%. Amonia dan asam fosfat direaksikan dalam reaktor pipa bertekanan tinggi, hasil reaksinya berupa slurry. Slurry kemudian dikirimkan ke granulator, pada granulator terjadi penambahan amonia. Keluaran granulator berupa di-amonium fosfat (DAP) berbentuk butiran yang kemudian dikeringkan dengan menggunakan dryer. Hasil keluaran dryer adalah butiran DAP yang memiliki ukuran yang berbeda-beda. DAP kemudian disaring di screen. DAP yang berukuran besar dihancurkan di ball mill dan kemudian dikirim kembali ke granulator, yang berukuran kecil dikembalikan ke granulator dan ukuran yang diinginkan ditampung dalam bejana penampung. DAP yang dihasilkan dari proses ini menghasilkan yield yang besar dan alat yang digunakan mudah untuk didapatkan. (Salladay, dkk.1988)

D. Pemilihan Proses Dari berbagai proses pembuatan DAP, dipakai proses pembuatan di-amonium fosfat (DAP) dengan menggunakan reaktor pipa, karena pada proses ini diperoleh beberapa keuntungan antaranya adalah :

a. Peralatan yang digunakan lebih praktis, lebih ekonomis, mudah untuk dioperasikan, dan cepat untuk diperoleh.

b. Proses pemanfaatan bahan kimia panas secara cepat dan efektif dapat mengevaporasi air dari umpan asam dan menghasilkan produk berupa butiran yang seragam.

c. Dilengkapi dengan peralatan distributor slurry yang memiliki karakter bentuk dengan sudut yang besar dan gesekan yang kecil, sehingga dengan karakter ini dapat mengurangi laju yang tinggi yang dapat menyebabkan kerusakan lapisan padatan pada granulator.

d. Pemanfaatan distributor slurry dalam proses membawa keuntungan yaitu dapat menguapkankan air dalam jumlah yang besar sehingga ketika slurry keluar dari distributor maka tekanan turun dari tekanan reaktor menjadi tekanan atmosfer.

e. Pemanfaatan distribusi slurry pada proses yang cepat dapat meningkatkan persentase ukuran produk di dalam granulator

f. Tekanan tinggi, semprotan gesekan yang kecil yang terjadi pada slurry menghasilkan pendinginan pada granulator.

E. Deskripsi Proses

Di-amonium fosfat Diperoleh dari hasil reaksi antara amonia dengan asam fosfat cair. Dengan reaksi : 2NH3 + H3PO4 (NH4)2PO4

Asam fosfat dengan konsentrasi 40% yang berasal dari tangki penyimpanan (T-102) dengan kondisi operasi 30 °C dengan tekanan 1 atm dimasukkan ke dalam menara absorpsi (A-202) yang digunakan sebagai absorben untuk mengabsorpsi amonia dari campuran gas yang merupakan hasil reaksi dari reaktor pipa. Kondisi operasi pada menara absorpsi terjadi pada tekanan 1 atm. Campuran gas H2S dan amonia yang berasal dari menara absorpsi kemudian dikirimkan ke reaktor pipa (R201). Amonia yang berasal dari tangki penyimpanan (T-103) dengan kondisi operasi 30°C dan tekanan 11,5 atm dikirimkan ke reaktor pipa untuk direaksikan dengan asam fosfat, sehingga terjadi proses netralisasi. Kondisi operasi pada reaktor pipa adalah 171°C dan tekanan 6,12 atm. Tujuan penambahan air adalah untuk menjaga temperatur reaksi agar tidak terlalu tinggi sehingga tidak merusak produk yang akan dihasilkan. Hasil proses netralisasi adalah monoamonium fosfat (MAP), sebagian kecil di-amonium fosfat (DAP) dan gas yang mengandung NH3 dan H2S. Gas hasil reaksi kemudian dikirim ke menara absorpsi sehingga amonia dapat diabsorpsi kembali. Hasil proses absorpsi adalah amonia dan gas buang dan uap air. Amonia kemudian digunakan kembali pada reaktor pipa. Monoamonium fosfat (MAP) dan di-amonium fosfat (DAP) yang dihasilkan dari proses netralisasi pada reaktor pipa berbentuk slurry. Kemudian slurry dikirimkan ke granulator (TT-203) dengan menggunakan pompa (J-212). Kondisi operasi pada granulator adalah 87,78°C. Di dalam granulator terjadi penambahan amonia dengan tujuan untuk menghasilkan di-amonium fosfat (DAP). Reaksi slurry dan amonia yang terjadi pada granulator menghasilkan panas yang digunakan untuk mengeraskan butiran di-amonium fosfat yang telah terbentuk.

Butiran DAP yang terbentuk masih memiliki kelembaban yang besar, yaitu sekitar 3-4%, sehingga diperlukan proses pengeringan untuk mengurangi kadar air di dalam DAP. DAP dikeringkan dalam Rotary Drum Dryer (CD-204). Pada dryer ini terjadi penambahan panas dengan tujuan untuk mengurangi kadar air didalam DAP. DAP yang telah dikeringkan dari Rotary Drum Dryer mengandung kelembaban 0,2%.

Butiran di-amonium fosfat (DAP) kering kemudian disaring dalam screen (S301). Pada proses screening akan dipisahkan antara DAP yang berukuran besar (> 4 mm) dengan DAP yang berukuran produk (< 4 mm). DAP yang berukuran besar akan dikirim ke Ball Mill (SR-303) dengan menggunakan Belt Conveyor (C-305). Pada Ball Mill butiran DAP akan dihaluskan dan kemudian dikirim ke granulator untuk direaksikan kembali bersamaan dengan DAP ukuran kecil dan slurry dari hasil proses netralisasi. DAP yang berukuran lebih kecil dari 4 mm atau sama dengan 4 mm akan disaring kembali menggunakan screen (S-302) untuk memisahkan DAP yang berukuran produk (2-4 mm) dan DAP yang berkuran lebih kecil dari 2-4 mm (< 2-4 mm). DAP yang berukuran < 2-4 mm akan dikembalikan ke dalam granulator dengan menggunakan Buklet Elevator (C- 308) dan DAP yang berukuran produk (2- 4mm) akan dikirim di dalam bejana penyimpan (T-304) dengan menggunakan belt Conveyor (C-307) (Salladay, dkk.1988).

Daftar Pustaka

Balittra.litbang.pertanian.go.id

Brown, Marion L. Charles A. Johnson. Gerald L. Tucker. 1977. Process for Granulating Ammonium

Phopsphate Containing Fertilizer. http://www.United State Patent/.

Fairchild, William D. Valrico. Fla. 1986. Process For Producing Granular Diammonium Phosphate.

http://www.United State Patent/.

Salladay, David. Frank P. Robbins Beach. 1988. Diammonium Phosphate Produced With A High-

Presssure Pipe Reactor. http://www.United State Patent/.